In qualitätsbewußten Unternehmen der Süßwaren- und Lebensmittelindustrie werden häufig aufwendige Testverfahren unter Einsatz von Versuchspersonen durchgeführt, um eine qualitative Bewertung der Produkte vorzunehmen. Mit Hilfe Neuronaler Netze ist es nun möglich, den Verbraucher zu simulieren und durch die gewonnenen Daten Anlagen zu steuern. Dadurch werden konventionelle Testverfahren überflüssig.

NeuroModel ist ein System zur Datenanalyse und zur datengetriebenen Modellierung sowie zur Prozeßoptimierung auf der Basis künstlicher neuronaler Netze. Aus historischen Daten werden Modelle gebildet und diese dann einer Lern- und Analysephase unterzogen. Der ausgereifte Algorithmus ermöglicht dabei die Arbeit auch mit sehr wenigen chaotisch verteilten und redundanten Datensätzen.

Eine Expertensystemkomponente nimmt interaktiv Daten und Informationen zum Prozeß auf und entscheidet intelligent, welcher Lösungsweg für das jeweilige Problem optimal ist, ohne den Anwender mit mathematischen oder neuroinformatischen Details zu belasten. Intuitive, an den Lebensmitteltechniker angepaßte Dialoge, ermöglichen es in kürzester Zeit, praxisgerechte Lösungen zu erstellen.

Um untersuchen zu können, wie stark welcher Prozeßparameter auf welches Qualitätsmerkmal einwirkt, findet am fertigen Modell eine Sensitivitätsanalyse statt, die es auf tabellarische und grafische Weise ermöglicht, die Stärke des Einflusses eines Einganges (Prozeßparameter) auf einen Ausgang (Qualitätsgröße) des Modells zu ermitteln. Auf diese Weise erhält man in kürzester Zeit genaue Informationen über die Ursachen von Qualitätsproblemen und kann Strategien zur vorausschauenden Qualitätsregelung entwickeln.

Direkte und indirekte haptische Neurosensoren

Haptische Neurosensoren sind auf neuronalen Netzen basierende Softwaresysteme, die das subjektive Geschmacksempfinden des Verbrauchers simulieren. Statt der Probe des jeweiligen Produktes, die der Tester benötigt, um eine Bewertung abgeben zu können, benötigen diese entweder Laboranalysewerte (wie Spektren) oder Betriebsdaten der Produktionsanlage während der Herstellung des Produktes. Diese Daten müssen mit der haptischen Bewertung einer Referenz-Versuchsgruppe eine Korrelation aufzeigen, damit sich ein Modell erstellen läßt.

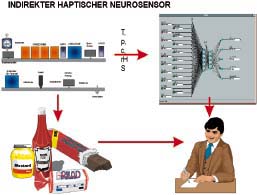

Man unterscheidet direkte und indirekte haptische Neurosensoren. Direkte haptische Neurosensoren basieren auf Laborwerten des Produktes, indirekte auf Produktionsdaten des Herstellungsprozesses. Beide bilden diese Werte auf das Urteil des Verbrauchers ab.

Methodenwahl

Die Auswahl einer entsprechenden Untersuchungsmethode zur Generierung von Labordaten und die Entwicklung entsprechender Ranking-Fragebögen bedarf viel Erfahrung und wird vom Softwareanbieter in umfangreichen Auditierungsprozeduren gemeinsam mit dem Hersteller der entsprechenden Lebensmittel entwickelt.

Abhängig von der Art des haptischen Parameters und der chemischen und physikalischen Konzeption des Produktes werden Labordaten wie Brechungsindizes, IR-Spektren, GC-Spektren, Viskosität, pH-Werte, Feuchte oder Farbwerte für die Abbildung auf die haptischen Ranking-Werte verwendet. Es werden zunächst vermutete Werte in eine Vorauswahl genommen und über Sensitivitätsanalysen und Pruning-Verfahren dann die endgültigen Labormerkmale ermittelt. Diese werden dann haptischen Merkmalen des Produktpanels zugeordnet und zum Training eines neuronalen Modells verwendet.

Ist einmal ein Konzept für ein Produkt entwickelt worden, ist es bei Verwendung von NeuroModel auch für Nicht-Neuroinformatiker sehr leicht wart- und bedienbar.

Indirekte haptische Sensoren bilden Produktionsdaten auf haptische Parameter ab. Nicht mehr Laboranalysenwerte werden verwendet, sondern online verfügbare Meßwerte aus dem Prozeß wie Temperaturprofil, Druck, Rezepturparameter und weitergehende Feldmessungen wie zum Beispiel Mikrowellenmessung der mittleren Produktfeuchte, Farbwert und Größeninformation.

Die Produktionsanlage wird so in einem Modell auf das Geschmacksempfinden der Versuchspersonen abgebildet. Mit einem solchen Modell ergibt sich die Möglichkeit der Online-Ausgabe des Geschmacksempfindens direkt an der Produktionsmaschine.

Diese Information läßt sich beim Betrieb der Anlage nutzen, um Größen entsprechend zu beeinflussen. Auch der Aufbau von modellgestützten prediktiven Regelungen ist mit Hilfe dieser Systeme möglich. Die Parametrierung der Anlage kann je nach Fall über optionale Optimizer-Module, einfache Regelkreise oder aber über Fuzzy-Regler erfolgen.

Weitere Informationen dei 267

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: