Der Erfolg des Einsatzes von ERP-Systemen zur Optimierung von Geschäftsprozessen in den vergangenen Jahren legt nahe, eine entsprechende Übertragung auf die Produktionsprozesse zu realisieren. Während Produktionsplanung und Prozessregelung schon weitgehend computergestützt und integriert ablaufen, lässt sich jetzt auch die Kopplung dieser beiden Produktionsebenen, basierend auf der Optimierung mittels Online-Prozessmodellen, realisieren.

Dr. Gerd Kloeppner, Guido Caspar

Vereinfacht besteht der Produktionsprozess einer Erdölraffinerie aus verschiedenen Vorgaben, Planungs- und Steuerungszyklen (Abb. 1). Die Unternehmensvorgaben wie Rohölverfügbarkeit, Marktnachfrage und Preise werden sukzessive in detailliertere Vorgaben wie Standort, Betrieb und Anlage heruntergebrochen, sind jedoch jeweils durch entsprechende in die Zukunft gerichtete Planungs- und Steuerungszyklen miteinander verwoben. Die Menge an erforderlichen Informationen nimmt dabei von oben nach unten zu und wird mittels einer mittelfristigen und kurzfristigen Produktionsplanung (Scheduling), Anlagenoptimierung und durch fortgeschrittene Regelungskonzepte auf Prozessebene bewerkstelligt. Die mittelfristige Produktionsplanung mittels LP-Modellen (typischerweise auf Monatsbasis) überträgt dabei die Marktnachfrage und -preise in durchführbare Verarbeitungsszenarien (Standortvorgaben). Diese Verarbeitungsszenarien ihrerseits werden in kürzere Verarbeitungspläne auf Tages-/Wochenbasis mit Verarbeitungsvorgaben (z.B. Ausbeuten, Qualitäten) und Anweisungen übersetzt, die vom Betriebspersonal mittels installierter Regelungen in der betreffenden Produktionsanlage implementiert werden.

Vorhersage der optimalenAnlagenfahrweise

Idealerweise ergänzen und verbessern rigorose Online-Prozessmodelle (ROMeo) die optimale Plan-Implementierung nachhaltig, indem sie unter Berücksichtigung des aktuellen Anlagenzustandes und der Anlagengrenzen sowie weiterer nachfolgender Verarbeitungsschritte die optimale Anlagenfahrweise vorhersagen und in direkte Sollwerte der einzelnen Regelungen übersetzen. Multivariable, modellprädiktive Regelungen (Connoisseur) ergänzen rigorose Online-Prozessmodelle durch die kontinuierliche Minimierung der Regelabweichungen sowie die lineare Optimierung der Zielgrößen zwischen den Läufen des Online-Prozessmodelles. Während Online-Prozessmodelle in der Regel mit Daten auf Stundenmittelwertbasis laufen, arbeiten modellprädiktive Regelungen mit Minutenwerten, die Basisregelungen gewöhnlich mit den aktuellen Betriebsdaten in Echtzeit.

Die Ergebnisse der dargestellten Planungsvorgaben werden mittels Monitoring- und Informationsapplikationen verfolgt (Abb. 1). Sie kombinieren und verdichten historische Produktionsdaten von der Prozessleitsystemebene bis zur Vorstandsebene und schließen zeitgerecht die zuvor erwähnten Steuerungszyklen mittels relevanten Prozessdaten/-informationen. Somit bleiben Daten, Informationen und Wissen nicht auf eine Ebene begrenzt, sondern werden auch vertikal ausgetauscht. Beispielsweise dienen Messdaten im Prozessleitsystem (PLS) zur Regelung, werden andererseits aber auch zur Beurteilung des Prozesses selbst herangezogen. Anlagen-Monitoring-Applikationen vergleichen aktuelle gegen technisch mögliche Performance und betriebswirtschaftliche Applikationen stellen die aktuelle Situation dem Plan gegenüber. Insbesondere dann kombinieren sich die Informationen aus den Produktionsprozessen und den Geschäftsprozessen zu der Wissensbasis unternehmerischer Entscheidungen und stützen wesentlich den kontinuierlichen Verbesserungsprozess lernender Organisationen.

Rigorose Online-Modellierung mittels gleichungsbasierterOptimierung

Wie einführend erwähnt, stellt die rigorose Online-Modellierung mittels gleichungsbasierter Optimierung die ideale Verknüpfung zwischen Planung und Produktion dar. Bisher wird in der Regel der Verarbeitungsplan per Fax oder E-Mail von der Planungsabteilung an die Produktion übermittelt. Oft beinhalten solche Verarbeitungspläne neben den Einsatzstoffen, -mengen und -ausbeuten nur spärliche Informationen über erforderliche Produktqualitäten. Es liegt dann in der Verantwortung des Anlagenpersonals, diese globalen Vorgaben im täglichen Betrieb kontinuierlich in spezifikationsgerechte Produkte umzusetzen. Das Personal stützt sich dabei hauptsächlich auf persönliche Erfahrung, so dass einsichtig ist, dass bei typischerweise mehr als zehn voneinander unabhängigen variablen Größen und der Beachtung der jeweiligen Anlagenlimitierungen sowie den unterschiedlichen individuellen Fähigkeiten der Anlagenfahrer auf Dauer nur sehr schwer eine optimale Anlagenfahrweise einstellbar ist. Dies gilt selbst dann, wenn bereits ein Advanced-Control-System installiert ist und die Anlage kontinuierlich von geschultem Anlagenpersonal mit konventionellen Mitteln optimiert wird.

Voraussetzungen für dieImplementierung rigoroserOnline-Prozessmodelle

Die wesentlichen Grundvoraussetzungen hierfür sind u.a.:

• Historische Datenbanken (Stundenmittelwerte, Prozessdaten, Preise, Laboranalysen, Verarbeitungsplan etc.) und ein Netzwerk (Intranet)

• Online-Analytik: Der Online-Analytik kommt eine besondere Bedeutung zu, da für eine effiziente Vorausberechnung von Destillationsprozessen mit in ihrer Zusammensetzung schwankenden Einsätzen die Kenntnis der aktuellen Zusammensetzung unabdingbar ist

• Ablaufsteuerung für das Online-Prozessmodell

• Simulationsumgebung für rigoroses Prozessmodell mit nichtlinearem Optimierer: Eine Simulationsumgebung dient dazu, die Prozessdaten in das rigorose Prozessmodell zu importieren und die Optimierungsergebnisse zu exportieren, die Prozessdaten mittels rigorosem Prozessmodell zu validieren und nichtlinear zu optimieren.

Abbildung 2 beschreibt den zeitlichen Ablauf eines Online-Optimierungslaufes. Nach dem Starten werden zunächst aus den entsprechenden Datenbanken aktuelle Preise, Analysen-/Prozessdaten sowie der Verarbeitungsplan eingelesen. Der stationäre Zustand der Anlage wird statistisch geprüft, fehlerhafte Messungen werden detektiert. Sind die vorliegenden Daten ausreichend, erfolgt in einem ersten Schritt die Datenvalidierung.

Dabei werden nicht nur Messungen überprüft (Temperaturen, Durchflüsse) sondern auch verfahrenstechnische Kenngrößen (Wärmedurchgangskoeffizienten, Bodenaustauschverhältnisse etc.) bestimmt, die einerseits für die anschließende Optimierung erforderlich sind, andererseits wichtige Kenngrößen für das Anlagen-Monitoring bilden. Das Ergebnis der Optimierung ist ein zum Ist-Zustand der Anlage verbesserter Betriebspunkt mit den entsprechenden Sollwerten für die im PLS implementierten Regelungen. Insbesondere diese Werte werden in Datenbanken zurückgeschrieben, wo sie z. B. als neue Startparameter für modellprädiktive Regelungen dienen. Ein Optimierungszyklus dauert ca. drei Stunden. Er beinhaltet den eigentlichen Optimierungslauf, Prüfung der Ergebnisse, die Implementierung der neuen Sollwerte und schließlich das Nachfahren der Produktionsanlage auf den neuen Betriebspunkt. In der Zeit zwischen zwei Optimierungsläufen wird die Anlage dann mit höherer Frequenz mittels modellprädiktiver Regelung linear optimiert, um auf größere zwischenzeitliche Prozessänderungen/-störungen in einem geeigneten Zeitrahmen reagieren zu können.

Projektdurchführung

Nachfolgend wird ein typischer Projektablauf am Beispiel einer Rohöldestillation beschrieben. Prinzipiell lässt sich die dargestellte Projektstruktur auf andere Prozesse der Raffinerietechnik und der Petrochemie übertragen, wobei sich im Einzelfall die genannten Zahlenwerte unterscheiden können.

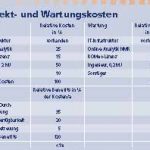

Am Anfang steht die Abschätzung des individuellen Benefit-Potentials sowie der Projektkosten der betreffenden Produktionsanlage. Dabei wird zunächst die vorhandene Infrastruktur (PLS, Datenbanken, Analytik etc.) und das mögliche Optimierungspotential der Anlage ermittelt. Bevor das eigentliche Projekt startet, schließt sich oft eine Durchführbarkeitsstudie an. Der Zeitrahmen für die aufgezählten Teilschritte inklusive Projektabschluss beträgt bei bereits weitgehend vorhandener Infrastruktur etwa ein Kalenderjahr. Die eigentlichen Projektkosten teilen sich dann entsprechend der Tabelle auf. Zu beachten ist dabei, dass es sich hier lediglich um im Detail grobe Schätzwerte handelt, die sich von Fall zu Fall stark unterscheiden können. Hier wird vorausgesetzt, dass auf eine bereits bestehende IT-Infrastruktur aufgebaut wird, d. h. keine wesentlichen Zusatzkosten für den Kauf und den Aufbau von Datenbanken und Netzwerken erforderlich sind sowie die Kopplung zu PLS- bzw. APC-Systemen problemlos realisierbar ist. Die Tabelle unterteilt sich u. a. in Projekt- und Wartungskosten. Zudem sind die erwarteten Benefits aufgeschlüsselt. Wesentlicher Kostenblock ist der personelle Arbeitsaufwand mit ca. 50% der Gesamtkosten. Ebenso bildet die NMR-Analytik einen nennenswerten Kostenblock, der sich durch die Möglichkeit zur einfachen Rohölanalyse allerdings relativiert, insbesondere wenn die nachfolgend niedrigen Wartungskosten im Vergleich zu konkurrierenden Analyseverfahren wie NIR betrachtet werden. Die fortlaufenden Wartungskosten sind auch deshalb mit insgesamt ca. 10% der gesamten Investitionskosten relativ niedrig. Ein weiterer Grund für die vergleichsweise niedrigen Wartungskosten ist die beschriebene wartungsfreundliche Software zur Online-Optimierung (ROMeo) und der damit einhergehende geringe Arbeitsaufwand für die Pflege des Prozessmodelles.

Die jährlichen Benefits liegen um ca. 20% über dem Invest und ergeben somit eine Kapitalrückflusszeit (POT) von weniger als einem Jahr. Neben verbesserten Produktqualitäten, Betriebsmitteleinsparungen und Durchsatzerhöhungen, ergeben sich nennenswerte zusätzliche Nutzen in der erhöhten Anlagenverfügbarkeit (u. a. durch Anlagen-Monitoring, kontinuierliche detaillierte Massenbilanzierung der Anlage und höhere Verfügbarkeit der Messinstrumente). Berücksichtigung findet ebenso, dass sich das verwendete Prozessmodell effizient für verfahrenstechnische und planerische Fragestellungen bezüglich Fallstudien und Anlagen-Umbauten verwenden lässt.

E cav 240

NACHGEFRAGT Online-Optimierung erfordert vertrauensvolle Zusammenarbeit

cav Herr Dr. Schulze, wie ist die Vorgehensweise von Foxboro bei der Online-Optimierung petrochemischer Anlagen?

Dr. Schulze Zu Beginn steht eine genaue Analyse der Anlage hinsichtlich technischer und betrieblicher Aspekte. Wir müssen uns mit jeder Anlage individuell auseinandersetzen und herausfinden, wo das Optimierungspotenzial steckt. Eine Rohöldestillation bei Firma A ist nicht mit einer Rohöldestillation bei der Firma B vergleichbar. Nach der Analyse skizzieren wir die Lösung und bestimmen, welche Softwarepakete benötigt werden bzw. ob beispielsweise eine Online-Analytik erforderlich ist. Wir nutzen hierbei die Standardsoftware Connoisseur für die modellprädiktive Regelung und ROMeo für die rigorose Online-Optimierung. Hierbei wird nicht nur die stationäre Arbeitspunkt-Optimierung betrachtet, sondern auch der Einsatz von Advanced Control Strategien, die eine Optimierung unterstützen.

cav Für welche Anlagen eignet sich der Einsatz von rigorosen Online-Prozessmodellen?

Dr. Schulze Der Einsatz von ROMeo ist besonders bei Anlagen mit häufig wechselnden Betriebsbedingungen sinnvoll. Wechselnde Betriebsbedingungen führen dazu, dass man die Anlagen in unterschiedlichen Betriebspunkten betreiben muss. Diese Anlagen zeigen dann ihr nichtlineares Verhalten sehr deutlich. Mit rigorosen Modellen sind wir in der Lage, diese nichtlinearen Effekte zu erfassen und bei der Optimierung zu berücksichtigen. Wird eine Anlage dagegen sehr konstant betrieben, kommt man mit linearen Modellen aus. Man kann also eine lineare Optimierung als Bestandteil von Connoisseur einsetzen. Sind in der Anlage auch Effekte wie Alterung zu berücksichtigen, ist wiederum der Einsatz rigoroser Modelle sinnvoll. Die angebotene Lösung muss speziell auf die Anlage zugeschnitten sein.

cav Können Sie den Einsatz von ROMeo an einem konkret durchgeführten Beispiel erläutern?

Dr. Schulze In einem Optimierungsprojekt für eine Ethylen-Anlage haben wir zunächst alle notwendigen Daten gesammelt und das weitere Vorgehen in einer Spezifikation zusammengefasst. Diese wurde mit dem Kunden ausführlich diskutiert. Daraus entstand eine Modellstruktur, die für die Optimierung angewendet werden soll. Augenblicklich befinden wir uns in der Modellierungsphase, die in Kürze abgeschlossen sein wird. Die Arbeiten hierzu werden synchron in Düsseldorf und in unserem Büro in Houston durchgeführt. Die Phase endet mit einer Evaluierung der Modellgüte. Erst wenn dieser Test von beiden Seiten akzeptiert wurde, wird das Modell zur Online-Optimierung genutzt.

cav Wie groß ist der Aufwand, der betrieben werden muss, und welche Einsparungen lassen sich erzielen?

Wallraf Es ist ein hoher Aufwand, der sich aber gerade im petrochemischen Bereich häufig in weniger als einem Jahr rechnet. Mit der beschriebenen Vorgehensweise erreichen wir typischerweise Produktionssteigerungen in der Größenordnung von zwei bis drei Prozent, wobei aber auch zehn Prozent keine Obergrenze darstellen. Das hängt natürlich stark davon ab, wie die Anlage vorher betrieben wurde.

cav Sind bei einem Einsatz von ROMeo erhebliche Strukturveränderungen innerhalb des Unternehmens notwendig?

Dr. Schulze Unser Ziel ist es, Anlagen wirtschaftlicher zu betreiben. Dies schließt ein, dass auch das Bedienpersonal diese Sicht einnimmt. Dies bedingt aber nicht notwendigerweise Strukturänderungen. Aber das wirtschaftliche Denken sollte schon in die Messwarte getragen werden.

cav Welche Auswirkungen auf die Unternehmensstrategie hat die Einbindung von Foxboro in den Invensys-Konzern?

Wallraf Durch die Einbindung in den Siebe- bzw. jetzt in den Invensys-Konzern hat sich Foxboro von einem produktorientierten Unternehmen zu einem Systemintegrator entwickelt. Der Produktanteil (Leitsystem und Software) beträgt heute nur noch 30% unseres Umsatzes, d. h. wir erwirtschaften etwa 70% mit Dienstleistungen. Dies machen wir mit eigenem Personal und Kooperationspartnern. Dadurch haben wir eine gewisse Produktunabhängigkeit erreicht. Wir können uns an Kundenforderungen einfacher anpassen. Geschäftsbereiche wie APC (Advanced Process Control) oder Simulation und Optimierung sind kurzfristig ansprechbar. Dies hätte in Zeiten, in denen Foxboro noch unabhängig war, wesentlich länger gedauert. Insofern bedeutet die Übernahme von uns durch Invensys eine Steigerung der Flexibilität und Schnelligkeit.

cav Welche technologischen Ziele verfolgt Foxboro derzeit?

Wallraf Ein wichtiger Schritt ist die Einbindung der beiden Feldbustechnologien Profibus und Fieldbus Foundation in unser Leitsystem. Hier ist unser Ziel, dass die Betreiber auf dem aufsetzen können, was wir bereits installiert haben, ohne ein neues System anschaffen zu müssen. D. h., wir sichern das Investment. Außerdem gibt es unterschiedliche Anforderungen, was das Echtzeitverhalten des Systems betrifft. Ein weiteres Projekt beschäftigt sich mit der Sensorvalidierung. Dieses Projekt machen wir zusammen mit der Universität in Oxford. Hier versehen wir unsere Messumformer und Stellungsregler mit Algorithmen, die ein frühzeitiges Erkennen potentieller Fehler ermöglichen und systemtechnisch verarbeiten.

Darüber hinaus streben wir eine engere Kooperation mit Wonderware an. Auch die Übernahme von Baan durch Invensys eröffnet uns bei der Anbindung von ERP-Systemen neue Perspektiven.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: