Die Werksgruppe Gelsenkirchen verarbeitet für die Veba Oel AG jährlich rund 12 Mio. t Rohöl zu Mineralöl- und petrochemischen Produkten. Die Druck- und Differenzdruckmeßumformer der Serie EJA überwachen dabei die gleichmäßige Zuführung der Stoffströme in den Crackprozeß.

Björg Otte

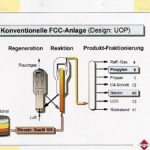

Das Cracken von Kohlenwasserstoffmolekülen erfolgt entweder rein thermisch oder katalytisch. Beim thermischen Cracken (Tieftemperaturcracken) sind Flüssigphasecracken, Gas- oder Gemischtphasecracken zu unterscheiden. Das katalytische Cracken wird in Festbettverfahren, Bewegtbett- und Wirbelverfahren eingeteilt. Nach dem Wirbelbettverfahren arbeitet auch der Fluid Catalytic Cracker (FCC). Mit der FCC-Anlage der Veba Oel AG in Horst (Abb. 1) lassen sich Vakuumdestillate aus einer Rohöldestillation in hochwertige Spaltprodukte wie Flüssiggas, Benzin und hochwertige Mitteldestillat- und Heizölkomponenten umwandeln. Im wesentlichen besteht die Anlage aus einem Reaktor, in dem der Crackprozeß stattfindet, und einem Regenerator für den Katalysator.

Optimierte Gasölzuführung

Vor dem eigentlichen Spaltvorgang werden die schweren Gasöle über einen Filter geleitet, um sie von begleitenden Feststoffen zu befreien. Ablagerungen auf dem Filter können mit der Zeit zu Verstopfungen führen. Um einen rechtzeitigen Austausch des Filtermediums zu ermöglichen, wird an dieser Stelle kontinuierlich der Druckverlust mit dem Differenzdruckmesser der Baureihe EJA bestimmt (Abb. 2). Seit 1998 sind die in den Reaktor führenden Leitungen mit dem Differenzdruckmeßumformer ausgestattet. Dadurch ist eine gleichmäßige Zuführung der Stoffströme in den Reaktor gewährleistet. Hohe Wiederholgenauigkeit, das Unterbleiben von Hystereseeffekten und die Langzeitstabilität führten dazu, daß mittlerweile insgesamt acht Geräte in die Zuleitungen eingebaut wurden, davon je vier in die Gasöl- und je vier in die Dampfzuleitungen. Die Geräteserie verfügt über eine zweijährige Kalibrationsfreiheit und deckt eine Meßspanne von 0,5 bis 500 kPa ab. Da der Cracker in einem explosionsgeschützten Bereich mittlerer Gefahrenstufe steht, müssen die Meßgeräte für den explosionsgefährdeten Bereich zugelassen sein. Alle Differenzdruckmesser der Baureihe EJA sind eigensicher (EEx ia IIC T4), druckgekapselt (EEx d IIC T4) und nicht zündend (EEx nA IIC T4).

Das Prinzip des Differenzdruckmessers basiert auf der eigens entwickelten digitalen Sensortechnologie DP-harp. Der Basiswerkstoff ist monokristallines Silizium, das durch eine spezielle dreidimensionale Mikrobearbeitungstechnik zu einem Sensor ausgearbeitet ist. Auf den Bedarf von Chemie- und Verfahrensindustrie abgestimmt, ist die Empfindlichkeit des Silizium-Resonanzsensors etwa viermal höher als die von Piezo-Sensoren. Die Genauigkeit kleiner ± 0,075% und die Langzeitstabilität des Umformers (Systeminstabilität 0,1%) garantieren eine exakte Messung des Differenzdruckes und damit auch den rechtzeitigen Austausch des Filters.

Fluid Catalytic Cracker

Beim Crackprozeß wird der pulverförmige Katalysator im fluidisierten Zustand pneumatisch durch die Rohrleitungen in den Reaktor gefördert. Öldämpfe wirbeln den staubfeinen Katalysator durch die Reaktionszone. Der eingesetzte FCC-Katalysator führt nicht nur zu einer Beschleunigung der beim thermischen Cracken ablaufenden Reaktionen, sondern auch zu anderen Reaktionsprodukten. Durch die intensive Vermischung ist der Crackvorgang innerhalb kürzester Zeit vollzogen. Der zum Spaltprozeß im Reaktor benötigte Katalysator zirkuliert mit rund 2000 t/h innerhalb des Reaktor-Regeneratorsystem. Während des Crackvorgangs wird der Katalysator durch Bildung von Koks – der sich auf dem Katalysator ablagert – deaktiviert. Die Fluidisierung des Katalysators ermöglicht dessen Transport zum Regenerator, wo der abgelagerte Koks verbrannt wird. Diese Wärme wird nach dem Regenerationsschritt über die Rückführung des Katalysators in den Reaktor wieder in die Reaktion eingebracht. Das bei der Regeneration entstehende heiße Rauchgas wird zur Abscheidung von Katalysatorresten über Zyklone geführt. Die Produkte aus dem Reaktor lassen sich in einer Fraktionierkolonne in verschiedene C-Fraktionen aufteilen (Abb. 3).

Vorgänge beim katalytischen Cracken

Die Primärreaktion des katalytischen Vorganges ist noch nicht vollständig geklärt. Es wird angenommen, daß als erster Schritt eine thermische Spaltung erfolgt, durch die eine ausreichende Anzahl von Olefinmolekülen gebildet wird. Würden nur Primärreaktionen ablaufen, erhielte man eine Ausbeutepalette, die der des thermischen Crackens entspräche. Da die Produktpalette jedoch wesentlich umfangreicher ist, müssen weitere Reaktionen, die sogenannten Sekundärreaktionen, ablaufen. Die Produktausbeute variiert mit den Betriebs- und Verfahrensparametern. Beim katalytischen Cracken sind vereinfacht gesehen folgende Reaktionsabläufe möglich:

• Aus Paraffinen entstehen durch Cracken Olefine und kürzerkettige Paraffine.

• Olefine reagieren durch Wasserstoffumlagerung zu Paraffinen und über Ringbildung zu Naphtenen.

• Isomerisierung der Paraffine führt zur Bildung verzweigter ISO-Paraffine, die wegen der hohen Oktanzahl erwünschte Komponenten im Reaktorprodukt sind.

• Naphtene wiederum werden durch Cracken zu Olefinen umgewandelt. Durch Dehydrierung entstehen aus Naphtenen Cyclo-Olefine bzw. Aromaten.

Weitere Informationen cav-200

Mineralölverarbeitung bei der Veba Oel AG

Die Veba Oel AG fördert und verarbeitet Erdöl sowie Erdgas. Die Raffinerien und die Petrochemie werden zusammen mit der venezolanischen Ölgesellschaft Petróleos de Venezuela (PdVSA) durch das Gemeinschaftsunternehmen Ruhr Oel betrieben. Die Werksgruppe Gelsenkirchen (WGG) ist einer von mehreren Raffineriestandorten der Ruhr Oel GmbH. Die moderne Rohöl-Raffinerie mit integrierter Petrochemie setzt sich aus den Werken Scholven und Horst zusammen. Das Rohöl stammt vorwiegend aus der Nordsee, GUS, Venezuela und Afrika und gelangt über die Nord-West-Ölleitung (NWO) aus Wilhelmshaven sowie die Rotterdam-Rhein-Pipeline (RRP) nach Gelsenkirchen. Produziert werden in Scholven und Horst hauptsächlich Mineralöl- und petrochemische Produkte wie Otto- und Dieselkraftstoffe, Düsentreibstoff, Heizöl, Olefine und Aromaten, Methanol und Ammoniak, aber auch Flüssiggas sowie verschiedene Fraktionen, die zur Herstellung von Lösemitteln, Lacken und Testbenzin benötigt werden.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: