Mit Hilfe der Fließbildkalkulation lassen sich Partikelprozesse schnell und einfach im Rechner abbilden und berechnen. Es ist möglich, beliebige Stoffeigenschaften, die über Dichte und Korngröße verteilt sind, durch die ganze Anlage zu bilanzieren. Damit steht ein Werkzeug zur Verfügung, das für die Beschreibung einer großen Anzahl von Prozessen mit dispersen Feststoffen geeignet ist.

Chritian Gerhart

Der Einsatz von Flowsheet-Simulationen in der Planung von Produktionsprozessen bringt große wirtschaftliche Vorteile. Im Bereich der Partikeltechnologie wird diese Technik jedoch selten genutzt, obwohl sinkende Hardwarepreise ihren Einsatz kostengünstig machen. Die dispersen Feststoffe sind ein wichtiger und oft unterschätzter Teil in der Produktionskette. Sehr viele Roh und Zwischenprodukte fallen in Form von Granulaten an. Eine Vielzahl der Endprodukte kommt in Form disperser Feststoffe in den Handel. Der Wert dieser Produkte ergibt sich oft nicht aus dem Materialpreis des Rohstoffs, sondern aus der Beschaffenheit des Feststoffs, die durch den Verfahrensprozess bestimmt wird. Typische Beispiele dafür finden sich in der Herstellung von Füllstoffen, Instant-Nahrungsmitteln, Düngern oder Farbstoffen.

Vorteile der Simulationstechnik

Die Anwendung von Simulationstechnologie bei der Planung und beim Betrieb verfahrenstechnischer Produktionsanlagen spart pro Projekt etwa das Achtfache der notwendigen Investitionskosten ein und steigert die Produktivität in der Anlagenplanung um ca. 30%. Die Vorteile von Simulationstechnik liegen auf der Hand. Die bisherigen Planungsprozesse werden beschleunigt und die Häufigkeit von Rechenfehlern verringert. Darüber hinaus ergibt sich ein Zusatznutzen, der ohne die Verwendung rechnergestützter Planung nicht möglich ist. Durch die automatisierte Berechnung lassen sich verschiedenste Betriebsszenarien durchspielen und damit die Planungssicherheit wesentlich erhöhen. Außerdem können Optimierungsrechnungen durchgeführt werden, wodurch eine effektivere Auslegung möglich ist. Auch bei der Nachkalkulation von bestehenden Anlagen lässt sich anhand der Simulation kostengünstig herausfinden, wo die Optimierungsmöglichkeiten im Anlagenkonzept liegen. Nicht zuletzt zwingt der Einsatz von Computersimulationen die Projektteams, den Prozess sehr detailliert zu beschreiben. Allein diese genaue Spezifikation deckt oft Optimierungspotentiale oder Planungsfehler auf.

Einsatz auchfür kleinere Projekte

Durch die rapide Verbesserung der Hardware ist der Einsatz von Simulationssoftware auch für kleinere Projektgrößen interessant (Abb. 1). Jeder Personalcomputer im Büro verfügt über eine Rechenkapazität, die ausreichend für den Betrieb einer Fließbildkalkulation ist. Die Schnittstelle zum Anwender entscheidet darüber, ob eine Simulation effektiv in einem Unternehmen eingesetzt werden kann. Die nachfolgend vorgestellte Fließbildkalkulation verfügt über die Möglichkeit, schnell und einfach einen Prozess am Rechner nachzubilden und verschiedene Betriebsszenarien an einem Fließbild durchzuspielen, um deren Auswirkungen auf den Anlagenbetrieb zu beobachten. Die Software ist konsequent nach dem Windowsstandard aufgebaut, so dass jeder Benutzer sich schnell mit dem Programm vertraut machen kann.

Aufbau eines Fließbilds

Für einen einfachen, intuitiven Zugang zur Software wurde der Ansatz der kompletten graphischen Orientierung gewählt. Im ersten Arbeitsschritt erstellt der Benutzer ein Fließbild, ähnlich wie mit einem handelsüblichen Zeichenprogramm. Durch einfaches Drag & Drop werden die Apparatesymbole auf die Zeichenfläche gesetzt und ihre Vernetzung festgelegt. Der Rechner übersetzt die Zeichnung in ein numerisches Modell der Anlage. Der Anwender führt von da an alle wesentlichen Dateneingaben und Ergebnisabfragen an diesem von ihm selbst gestalteten Fließbild durch, indem er den entsprechenden Baustein im Schema anklickt. Er muss sich dadurch nicht auf die Logik der Software einstellen, sondern erstellt mit dem Fließbild gleichzeitig seinen individuellen Zugang zu den Daten.

Stoffströme charakterisieren

Nachdem das Fließbild erstellt wurde, müssen die genauen Spezifikationen eingegeben werden. Zunächst wird festgelegt, welche Stoffströme in die Anlage hinein fließen. Über das Menü Stoffdateneingabe (Abb. 2) lassen sich die Verteilungen der Eingangsstoffströme entweder eingeben oder aus einer Datei laden. Über den Stoffdatenassistenten (Abb. 3) werden die Stoffströme im Fließbild charakterisiert. Es lassen sich gleichzeitig mehrere Stoffströme parallel berechnen. Folgende Merkmale werden definiert:

• die Zahl der Stoffströme oder Komponenten

• die Zahl und Grenzen der Korngrößenklassen und Dichteklassen für alle Komponenten

• die charakteristischen Eigenschaften, die über die Korngröße und Dichte verteilt sind

Die Fließbildkalkulation bietet dann die Möglichkeit beliebige, vom Anwender frei wählbare Produkteigenschaften eines Feststoffs wie Massenanteil, Wertstoffbeladung oder auch Oberfächeneigenschaften und Farbe über der Korngröße und der Dichte verteilt zu bilanzieren.

Berechnung des Fließbildes

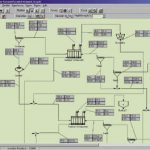

Als Beispiel für ein fertig erstelltes Fließbild ist in Abbildung 4 ein Ausschnitt aus dem Verfahrensstammbaum einer Kohle-aufbereitung dargestellt. Beim Auswählen jedes Apparates lassen sich in einem Dialogfenster die verfahrensspezifischen und maschinenspezifischen Einstellungen des entsprechenden Aggregates vornehmen. Am einfachen Beispiel eines Siebs betrachtet sind das die Trennkorngröße und der Fehlkornaustrag beziehungsweise die Trennschärfe. Im Apparat ist eine Trennung nach der Korngröße implementiert. Die Berechnung des Fließbildes erfolgt iterativ sequentiell. Dabei wird der Feststoffstrom betrachtet, der sich beim Durchlaufen durch die einzelnen Apparate in seiner Zusammensetzung und Menge ändert. Diese Änderung wird durch die Abbildungs- oder Trennfunktion des Apparates bestimmt. Die Berechnung läuft in ähnlicher Form durch das Fließbild wie der reale Stoffstrom durch die Anlage. Rückführungen und Kreisläufe der Stoffströme werden mittels wiederholter Berechnung des Fließbilds iterativ angenähert, bis sie zu einem Gleichgewichtszustand konvergieren.

Ergebnisse anzeigen

Die Ergebnisse einer Berechnung lassen sich einfach durch Auswählen des entsprechenden Stoffstroms im Fließbild anzeigen. Die wichtigsten Resultate der Berechnung werden zusätzlich in Wertekästchen im Fließbild dargestellt, die der Anwender nach eigenen Bedürfnissen setzen kann. Dies ermöglicht eine Interpretation der Ergebnisse schon am Fließbild. Die Verteilungen und die Massen der Stoffströme in der Anlage sind in Tabellenform und in Grafiken dargestellt. An jedem beliebigen Punkt des komplexen Systems lassen sich auf diese Weise die Ergebnisse der Berechnung abfragen. Werden diese Daten anschließend nach Excel exportiert, stehen sie zur Weiterverarbeitung in anderen Programmen zur Verfügung.

Die Endprodukte des Prozesses liegen in diesem Beispiel in Bunkern vor. Sollen daraus die eigentlichen Verkaufsprodukte durch Verschnitt hergestellt werden, so stellt die Fließbildkalkulation noch die Möglichkeit zur Verfügung, in einer Mischungsrechnung unter optimaler Ausnutzung der Bunkerinhalte, Produktmischungen in den vorgegebenen Qualitätsanforderungen zu berechnen.

E cav 202

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: