Der gesamte Produktions- und Logistikprozess, von der Getreideernte bis hin zu fertigen Backwaren, ist hoch automatisiert. Mollet liefert als wesentliches Element die dafür erforderliche Füllstandmesstechnik, die in vielen Bereichen innerhalb der Prozesskette zum Einsatz kommt. Je nach Einsatzort werden standardmäßige Füllstandanzeiger für Schüttgüter oder spezielle Geräte für den Einsatz in explosionsgefährdeten Bereichen sowie mit Eignung für hohe hygienische Ansprüche verwendet.

Bevor eingelagertes Getreide dem Vermahlungsprozess zugeführt werden kann, muss es noch maschinell von Verunreinigungen wie zum Beispiel Unkrautsamen, Steinen, Metallteilen oder auch am Korn haftenden Schimmelpilzen und Bakterien gereinigt werden. Während das Getreide früher zwischen Mühlsteinen zerkleinert wurde, erfüllen heute Stahlwalzen diese Aufgabe in mehreren Stufen. Dadurch wurde das Mahlverfahren verbessert und die Trennung von Mehlkörper, Kleie und Keim ermöglicht.

Nach jedem Arbeitsgang werden die Mahlprodukte abgesiebt und anschließend, je nach Verwendung, zusammengefasst oder zu Mehltypen gemischt.

Ein Großteil der Produktion wird in Mehlsilos zwischengelagert und zu einem späteren Zeitpunkt mit Silofahrzeugen beispielsweise zu Großbäckereien transportiert. Dort wird das Mehl erneut in Silos eingelagert und danach der Backwarenproduktion zugeführt.

Die Überwachung all dieser Prozessschritte erfolgt mit unterschiedlichen Messgeräten und Sensoren. Der Einsatz von Füllstandmesstechnik ist dabei von besonderer Bedeutung.

Sensoren im Trocknungsprozess

Zur Automatisierung des Trocknungsprozesses in den vier Phasen Befüllen, Trocknen, Kühlen und Austragen ist eine automatische Kontrolle und Überwachung der Füllstände in den Behältern für das angelieferte feuchte Getreide, in Lagerbehältern sowie in Ruheschicht- und Umlauftrocknern zwingend erforderlich. In den Lagerbehältern, den Ruheschicht- und Umlauftrocknern werden die Füllstandsensoren als Vollmelder eingesetzt. Nach Erreichen des vorgegebenen Füllstandes werden die Fördergeräte automatisch abgeschaltet. In den Feucht- und Trockengutvorratsbehältern dagegen werden die Füllstandanzeiger von Mollet sowohl als Leer-, als auch als Vollmelder eingesetzt. Vor allem bei den Leermeldern ist eine robuste Bauart der Drehflügel-Füllstandanzeiger mit Schutzrohr erforderlich, um nicht durch das Gewicht des Lagerguts beschädigt zu werden.

Die Fördergeräte zur Befüllung des Trocknungsbehälters werden über einen Leermelder eingeschaltet, der auch den Trocknungsbetrieb steuert. Der Vollmelder hingegen schaltet bei Erreichen des maximal zulässigen Füllstandes im Behälter diese Fördergeräte wieder ab. Durch den entstehenden Getreidestaub sind bestimmte Anlagenteile als staubexplosionsgefährdete Bereiche klassifiziert, sodass nur Füllstandsensoren mit der jeweils erforderlichen Atex-Zulassung einsetzbar sind.

Einsatz beim Fördern und Mahlen

Zwischen den einzelnen Prozessschritten muss das Getreide mehrere Male gefördert werden. Häufig werden mechanische Fördermittel eingesetzt, wie zum Beispiel Schneckenförderer oder Elevatoren. Zur Überwachung des Materialflusses hat Mollet einen speziellen Membran-Füllstandanzeiger entwickelt, der über dem Auslauf einer Schnecke oder in einem Elevatorfuß montiert wird. Sobald es einen Rückstau gibt, wird die Materialzufuhr gestoppt und ein Störsignal ausgegeben. Dieses Signal kann erst zurückgesetzt werden, wenn die Ursache für den Rückstau überprüft und der Membranschalter manuell mit der Rückstelltaste betätigt wurde. Diese zusätzliche Sicherheit ermöglicht der Einbau eines speziellen Schalters mit zwei stabilen Positionen.

Das Mahlen in der modernen Mühle umfasst zwei Verarbeitungsgänge, die sich mehrfach wiederholen: Zerkleinern und Sieben. Der Walzenstuhl verrichtet das Mahlen. Hierbei wird der Mehlkern in mehreren Arbeitsgängen schonend von den Schalenteilen gelöst. Das dabei entstehende Gemenge wird zur Trennung auf einen Plansichter geleitet. Die groben Teilchen, die noch nicht Mehl sind, werden mittels Pneumatik oder mechanischer Transport-arten wieder auf den Walzenstuhl geleitet. Die kontinuierliche Materialzufuhr für den Mahlprozess wird über Zwischenbehälter sichergestellt, deren Füllstand mit einem Voll- und einem Leermelder überwacht wird. Sobald das Mahlgut in diesem Behälter den Drehflügel-Vollmelder erreicht, wird die Rotation des Messflügels gestoppt. Das dadurch entstehende Drehmoment schaltet zunächst ein Ausgangssignal und stoppt danach den Motor des Drehflügel-Füllstandanzeigers. Durch das Ausgangssignal wird die Materialzufuhr in den Behälter gestoppt. Sobald das Getreide wieder abfließt und den Messflügel freisetzt, zieht eine Feder den Motor zurück in die Ausgangsposition. Der Motor läuft an und das Ausgangssignal wird zurückgesetzt. Die Leermeldung, die die Materialzufuhr wieder startet, funktioniert nach demselben Prinzip, allerdings mit einer inversen Schaltung.

Mehl sicher verladen

Das fertig gemahlene Mehl wird bis zur Auslieferung in Silozellen zwischengelagert. Für den Transport zu den Großbäckereien wird ein Großteil davon lose in Silofahrzeuge verladen. Für eine schnelle, flexible und reibungslose Verladung werden meist Verladegarnituren zur geschlossenen Verladung von staubigem Schüttgut in Silofahrzeuge verwendet.

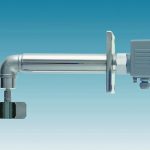

Hier werden kompakte Füllstandmessgeräte benötigt, die den geringen Einbauraum in den Verladegarnituren optimal nutzen können. Außerdem werden am Auslaufkopf dieser Verladekegel häufig Vibratoren verwendet, die auch die Sensoren stark erschüttern. Für diese Verladesysteme hat Mollet die passenden Drehflügel-Füllstandanzeiger entwickelt, bei denen der Steuerkopf komplett metallisch vom Prozessanschluss entkoppelt und elastomer gelagert ist. Somit ist die Funktionssicherheit des Sensors auch bei starken Vibrationen sichergestellt. Der Sensor wird ganz weit unten am Auslauf der Verladegarnitur montiert, sodass sich der Messflügel auf Höhe der Unterkante des Auslauftrichters befindet. Dadurch ist gewährleistet, dass sobald der zu befüllende Lkw-Tank voll ist, das Schüttgut den Messflügel blockiert und der Verladevorgang an dieser Einfüllöffnung des Fahrzeugs gestoppt wird. Aufgrund des entstehenden Mehlstaubs handelt es sich in diesem Fall um einen explosionsgefährdeten Bereich. Deshalb dürfen in diesen Verladegarnituren nur Messgeräte verwendet werden, die über die erforderliche Atex-Zulassung, z.B. für Zone 20, verfügen.

Sensoren in der Großbäckerei

In Deutschland setzte sich schon zu Beginn des 20. Jahrhunderts das Mehlsilo in Großbäckereien durch. Bereits damals wurden Anlagen konstruiert, in denen der Teig vom Abwieger über die Aufwirkstation und die Gare bis in den Ofen vollautomatisch transportiert wurde. Die Einführung der Siloanlage beendete das schwere Tragen der Mehlsäcke. Außerdem verrichtet eine Siloanlage automatisch das Wiegen und Sieben, sodass auch hier die Handarbeit überflüssig geworden ist. Dieser hohe Automatisierungsgrad ist heute – abgesehen von Kleinbäckereien – fast schon überall zum Standard geworden. Daher ist die automatische Überwachung der Füllstände in den Mehlsilos und den Zwischenbehältern in der Produktion ein wesentlicher Einsatzbereich für die Drehflügel-Füllstandanzeiger von Mollet.

Aufgrund der Explosionsgefahr dürfen auch hier nur Sensoren mit der entsprechenden Atex-Zulassung eingesetzt werden. Um allen hygienischen Anforderungen in einem lebensmittelverarbeitenden Betrieb gerecht zu werden, sind auch spezielle Prozessanschlüsse wie z. B. Clampverbindung oder Milchrohr-Verschraubung sowie Edelstahlgehäuse für diese Sensoren verfügbar.

prozesstechnik-online.de/dei1211420

Teilen: