Die exakte Temperierung externer Applikationen in geschlossenen Kreisläufen stellt höchste Anforderungen an die Geschwindigkeit und die Regelung eines Thermostaten. Diese Kriterien erfüllen die Lauda-Prozessthermostate der Integra-Reihe mit ihrer kompakten und innovativen Bauweise, ihrer schnellen und flexiblen Kaskaden-Regelung.

Dr. Horst Ammon

Bei der Temperierung einer Applikation, z. B. in Mini-Plants, die außerhalb des Thermostatenbades liegt und auch noch indirekt (Doppelmantelgefäß oder Wärmetauscherschlange) temperiert werden soll, besteht die Notwendigkeit, eine Verbindung vom Thermostatenbad zur Applikation zu schaffen. Dies geschieht über Rohre oder Schläuche, die je nach Isolationsgüte der Verbindung eine Störgröße zulassen, die zu einer Abweichung von Ist- und Soll-Temperatur führen kann. Des Weiteren ist es notwendig, den Temperaturfühler – in der Regel ein Pt 100 – in die externe Applikation einzubringen, der von dort den Temperaturregler mit dem aktuellen Ist-Wert (Regelgröße) versorgt.

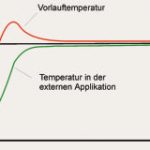

Damit ist zwar das Problem der Temperaturbestimmung vor Ort gelöst, da der Temperaturfühler aber weit (oft mehrere Meter) von der eigentlichen Heiz- und Kühleinheit entfernt sitzt, ist meist durch die Trägheit des Wärmestroms (Verzugszeit) schon zuviel geheizt oder gekühlt worden, wenn der Regler die Information Sollwert erreicht erhält, so dass es zu ungewünschten Überschwingern bei der Einregelung auf die gewünschte Soll-Temperatur kommt. Liegt eine temperaturempfindliche Applikation, z. B. eine enzymatische Reaktionen in einem Fermenter, vor, können hier irreversible Schäden im Reaktionsverlauf eintreten.

Wärmeübergänge bei einemexternen Verbraucher

Als Beispiel dient ein Doppelmantelreaktor. Hier befindet sich in einem Gefäß eine Mischung von Reagenzien, die über eine chemische Reaktion ein Produkt ergeben soll. Die Ausbeute ist maximal, wenn die Reaktion bei einer bestimmten Temperatur abläuft. Eine mehr oder weniger große Abweichung von dieser Temperatur könnte zu unerwünschten Nebenprodukten oder bei einer exothermen Reaktion sogar zu einem Durchgehen derselbigen und damit zu einer Gefährdung für Mensch und Material führen. Wärmeenergien müssen also schnell ab- oder zugeführt werden können, um eine gewünschte Temperatur zu halten bzw. zu erreichen.

Da im Doppelmantel das Badmedium aber durch eine Gefäßwand von der eigentlich zu temperierenden Reaktionsmischung getrennt und damit ein direkter thermischer Kontakt ausgeschlossen ist, wird ein Temperaturgradient zwischen Trägermedium und Reaktionsmischung als treibende Kraft für einen Wärmestrom benötigt. Dies bedeutet, dass z. B. eine Absenkung der Temperatur des Trägermediums innerhalb dieses Gradienten nicht automatisch auch zu einer Erniedrigung der Temperatur der Reaktionsmischung führt. Im Umkehrschluss wird für eine minimale Temperaturänderung in der Reaktionsmischung beim Trägermedium eine deutlich größere Temperaturänderung benötigt, wenn zwischen Heizen und Kühlen gewechselt wird.

Anforderungen an denThermostaten

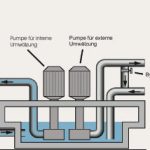

Um schnell größere Temperaturänderungen im Trägermedium zu erreichen, sind entsprechende Heiz- und Kälteleistungen nötig. Weiterhin ist die Masse des Trägermediums zu minimieren, da so eine geringere Wärmemenge für seine Temperaturänderung benötigt wird. Um das Trägermedium vom Thermostaten zum Verbraucher zu befördern, ist eine leistungsstarke Pumpe erforderlich. Sie muss zum einen eine entsprechende Fördermenge aufweisen, da eine definierte Wärmemenge nur über einen ausreichend großen Volumenstrom transferiert werden kann. Zum anderen muss sie einen ausreichend hohen Druck in den Leitungen aufbauen, um interne Strömungswiderstände zu überwinden. Gleichzeitig sollte sie auch dafür sorgen, dass im Thermostatenbad eine optimale Umwälzung stattfindet, damit die Energien von Heizspirale und Verdampfereinheit ohne zeitliche Verluste und ohne Überhitzung bzw. Unterkühlung ans Trägermedium abgegeben bzw. von diesem aufgenommen werden können. Hierdurch werden auch größere Temperaturgradienten innerhalb des Thermostatenbades verhindert.

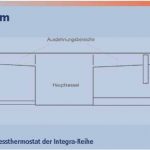

Pumpe, Heiz- und Kühleinheit müssen im Badkessel des Thermostaten untergebracht werden. Die Gesamtmenge des Trägermediums ist zu minimieren. Da in der Regel das Volumen z. B. in einem Doppelmantel vorgegeben und das der Zuleitungen nicht verändert werden kann, bleibt nur noch der Badkessel des Thermostaten, der sich kleinstmöglich auslegen lässt. Benötigt wird genügend Platz im Thermostaten, um die Volumenausdehnung des Trägermediums bei einer Temperaturerhöhung abpuffern zu können.

Entsprechend diesen Anforderungen wurden von Lauda die Integra-Prozessthermostaten entwickelt. Der Badkessel des Integra besteht aus einem kleinen länglichen Kasten, in dem die Heizspirale, Verdampferschlange (bei den größeren Geräten ein Plattenwärmetauscher mit eigener zusätzlicher Umwälzpumpe) und Pumpenkammer eintauchen. Der Raum ist optimal genutzt, so dass die kleinstmögliche Menge an Trägermedium notwendig ist. Da die Pumpe auf dem Bad sitzt, gehören Dichtigkeitsprobleme der Vergangenheit an. Ein Bypass ermöglicht die Druckbegrenzung, um z.B. Glasteile in der externen Applikation zu schützen. Damit das Bad die Volumenzunahme bei Temperaturerhöhung verkraften kann, ist der Badkessel ab einer bestimmten Höhe fast horizontal in die Breite gezogen, so dass eine Volumenzunahme des Trägermediums kaum noch zu einem Pegelanstieg im Badkessel führt. Da dieser Volumenzuwachs aber für die Temperierung des externen Verbrauchers nicht benötigt wird, wäre er nur unnötiger Ballast, der Aufheiz- und Abkühlgeschwindigkeiten reduziert. Deshalb wurde dieser Ausdehnungsbereich des Badkessels durch Wände mit kleinen Öffnungen von der Umwälzung des Trägermediums im Bad weitestgehend abgekoppelt.

Kaskadenregelung

Nachdem die Hardware am Thermostaten optimiert ist, wird noch eine Regelung benötigt, die eine gezielte Temperaturführung in der externen Applikation ermöglicht. Um das Problem von Temperaturüberschwingern aufgrund von langen Verzugszeiten in den Griff zu bekommen, ist es notwendig, die Regelstrecke zu verkürzen. Dies gelingt durch die Verwendung eines zweiten Hilfs- oder auch Folgereglers, der dem Haupt- oder Führungsregler untergeordnet ist. Der Temperaturfühler für den Hilfsregler wird im Temperierbad des Thermostaten untergebracht. Durch seine unmittelbare Nähe zur Heiz- und Kühleinheit erhält der Hilfsregler mit minimaler Verzugszeit die aktuelle Ist-Temperatur im Thermostatenbad und wird, je nach benötigter Temperaturdifferenz, vom Führungsregler beaufschlagt. Dadurch, dass der Hilfsregler ca. zwei- bis dreimal schneller ist als der Führungsregler, werden Schwingungen im Temperaturverlauf des externen Verbrauchers vermieden und die gewünschte Soll-Temperatur kann äußerst schnell und präzise angefahren werden. Dies ist besonders wichtig, wenn die Temperatur einer zeitlich definierten Veränderung unterliegen soll, wie sie z.B. von einem Temperaturprogramm vorgegeben werden kann.

Regelparameter

Dass der Einfluss von Störgrößen, beispielsweise bei einem Doppelmantelreaktor, in dem eine exotherme Reaktion bei 100°C abläuft, anders sein wird als bei einem Fermenter, der bei ca. 40 °C arbeitet, ist einleuchtend. Eine standardisierte Regelung für alle möglichen Applikationen wird daher immer Kompromisse eingehen müssen und zu einem mehr oder weniger breiten Toleranzband in der Temperaturgenauigkeit führen. Da manche Applikationen diese Toleranzen aber nicht vertragen, ist es von Vorteil, wenn sich über Regelparameter das Regelverhalten des Thermostaten, wie es beim Intergra-Prozessthermostat der Fall ist, anpassen lässt. So kann die Begrenzung der Vorlauftemperatur sinnvoll sein, wenn die Masse in einem Reaktor nur unzureichend durchmischt werden kann oder die Substanz äußerst temperaturempfindlich ist und sich dadurch an den Wänden des Doppelmantelreaktors thermisch zersetzen könnte.

Halle 15, Stand E57

E cav 259

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: