Pumpen für den Einsatz in Reinstwasseranlagen (WFI), pharmazeutischen Anlagen, der Biotechnologie und der sterilen Verfahrenstechnik sind global anderen Gesetzmäßigkeiten und höheren Sicherheitsmaßstäben unterworfen. Sie müssen trotz einfacher Bedienung ein Höchstmaß an biologischer Sicherheit bieten und dürfen durch ungünstige Hydraulik keine negativen Einflüsse auf empfindliche Produkte ausüben.

Rainer Pfeffer

Im europäischen Bereich wurden mit dem Entwurf der DIN EN 12462 Biotechnik Leistungskriterien für Pumpen die ersten konkreten Definitionen hinsichtlich der Reinigungs- und Sterilisationsfähigkeit, der Leckdichtheit, der Werkstoffe und deren Oberflächen sowie konstruktive Details in Bezug auf die CIP-/SIP-Fähigkeit von Pumpen aufgestellt. Konkret wird hier auf die Oberflächenrauigkeit des in der Pumpe verwendeten Edelstahles eingegangen und die elektrochemische Endbehandlung als optimale Voraussetzung für eine glatte und partikelarme Oberfläche herausgestellt. Konstruktive Details, wie das Verhältnis von Länge zur Breite bei Spalten, werden mit #1,5 definiert und das Verhältnis von Länge zum Durchmesser bei Toträumen mit #2 angegeben.

Dieser Normenentwurf weist auch auf anzuwendende Tests hin, die die Reinigbarkeit von Anlagenteilen für die sterile Verfahrenstechnik zertifizieren, wobei diese bisher weitgehend mit der von der EHEDG geschaffenen Testmethode konform gehen. Einen weiteren Nachweis, dass die Grundregeln der hygienegerechten Konstruktion beachtet worden sind und eine Reinigbarkeit der Komponenten sichergestellt ist, hat die Fachabteilung „Sterile Verfahrenstechnik im VDMA“ mit dem Lehrstuhl für Maschinen und Apparatekunde der TU München/Freising Weihenstephan entwickelt. Dieses Prüfsystem mit der Bezeichnung QHD – Qualified Hygienic Design – gliedert sich in zwei Prüfstufen. Stufe 1 beinhaltet den theoretischen Nachweis der hygienegerechten Konstruktion und die Stufe 2 wird mit einem vom Lehrstuhl entwickelten Standardtest verifiziert. Das Prüfverfahren beruht auf dem sogenannten ATP-Test, wobei die Biolumineszenz als Indikator für die Verunreinigung von Oberflächen dient.

Mehrstufige Pumpenim Hygienic Design

Nach den Kriterien des Qualified Hygienic Design (QHD) wurde die ein- und mehrstufige Pumpenbaureihe Contra für horizontale und vertikale Aufstellung entwickelt. Diese Pumpenbaureihe wird nur mit qualitativ hochwertigen CrNiMo-Werkstoffen der Low-Carbon-Qualität 1.4404 bzw. 1.4435 (316L) ausgeführt. Neben tiefgezogenem Material für die Umlenkstufen finden für die Laufräder, Druckstufen und Saugdeckel Schmiedewerkstoffe gleicher Qualität Verwendung.

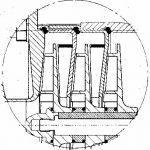

Die Laufräder und Leitschaufeln der Umlenkstufen sind offen ausgeführt. Die Abdichtung der Gehäuse und Laufräder erfolgt bei den mehrstufigen Pumpen unter anderem durch einen O-Ring gemäß den Kriterien des Hygienic Designs, spaltfrei mit definierter Anpressung und metallischem Anschlag (Abb. 1). Dies garantiert eine absolute Reinigungsfähigkeit und Sterilisation bei CIP-/SIP-Prozessen und damit Sicherheit für den Anwender und Betreiber einer Anlage mit steriler Prozessführung. Dem hohen Qualitätsstandard entsprechend sind die geschmiedeten Laufräder in ihrer Kontur gefräst, was neben optimalem Wirkungsgrad einen sehr guten NPSH-Wert und eine hohe Laufruhe mit sich bringt.

Die gesamte Konstruktion, einschließlich der innenliegenden sterilen GLRD (die Pumpe ist auch mit einer doppeltwirkenden Dichtungsanordnung erhältlich), richtet sich ausschließlich nach den Kriterien der Qualified Hygienic Design (QHD, GMP, FDA ) und ist auch nach diesen Kriterien zertifiziert.

Aufgrund dieser Tatsache, und durch die Verwendung von absolut poren- und lunkerfreien Werkstoffen aus CrNiMo-Stahl(316L), ist die Pumpe hervorragend für den Einsatz in der pharmazeutischen Industrie, der Medizintechnik sowie in Prozessanlagen der Biotechnologie geeignet. Spezielle Einsatzgebiete ergeben sich im Bereich der Reinstwasserförderung (WFI) sowie in Anlagen zur Herstellung von Parenteralien und Infusionslösungen.

Die Bauformen

Neben der klassischen Block-Ausführung mit verlängerter Edelstahlwelle und der Ausführung der Pumpe in Prozessbauweise auf Grundplatte mit Lagerblock (Abb. 2), ist die Integration der Contra mit dem Adapta-Block des gleichen Herstellers interessant (Abb. 3). Dieser Adapta-Block verbindet ohne Steckwelle mittels einer elastischen kurzbauenden Serienkupplung alle IEC -Normmotoren oder auch NEMA-Motore für den US-Markt.

Ein weiteres Kriterium im Bereich von aseptischen Prozessen ist die völlige Entleerbarkeit von Pumpen. Eine weitgehende Entleerung der Pumpen erfolgt mittels eines Membranventils an der untersten Stelle des Gehäuses. Da diese Möglichkeit bei mehrstufigen Pumpen keine einwandfreie technische Lösung darstellt, wird die Contra für diese Applikation in vertikaler Aufstellung angeboten. Die vertikale Aufstellung garantiert eine absolute Restentleerung über den Saugstutzen (Abb. 4).

Um ein restloses Ablaufen der Flüssigkeit aus der Pumpe zu gewährleisten, wurden alle produktberührten Bauteile mit entsprechenden Radien und Schrägen versehen, einschließlich des Druckstutzens, der exzentrisch ausgeführt ist. Die vertikale Aufstellung hat zusätzlich noch platzsparenden Charakter innerhalb einer Anlage, wobei die Adapta-Bauform zusätzlich den Vorteil bietet, dass bei einer Demontage oder Montage des Motors die komplette Pumpe in der Anlage verbleiben kann. Dies ist nicht nur bei aseptischen Prozessen von Vorteil, bei denen allerdings zusätzliche Sterilisationszyklen und Validierungen, die sich beim Öffnen oder Ausbau der Pumpe aus der Anlage ergeben können, entfallen.

Werkstoffe

Neben dem Anforderungsprofil der Konstruktion nach hygienischen Kriterien, spielt gerade im Bereich der pharmazeutischen Industrie die Auswahl der Materialien für die Qualität und Sicherheit bei der Prozessführung eine entscheidende Rolle. So werden für die Sterilpumpen-Contra-Baureihe ausschließlich rostfreie Cr-Ni-Mo-Edelstähle in der Low-Carbon-Walzstahl-Qualität 316L eingesetzt. Die produktberührten Oberflächen werden nach dem Fertigungsprozess mechanisch geschliffen, poliert und entsprechend dem Oberflächenstandard der definierten Sterilklassen elektrochemisch endbehandelt.

Gerade das Verfahren des Elektropolierens ist für die sterile Verfahrenstechnik von ausschlaggebender Bedeutung, da eine nur mechanisch polierte Oberfläche mit ihren scharfen Spitzen und Tälern förmlich dazu geschaffen ist, kontaminierende Substanzen zu verbergen.

Daneben wird durch die scharfen Spitzen die aufgebaute und für die Korrosionsbeständigkeit verantwortliche Passivschicht negativ beeinflusst oder sogar unterbrochen, was die Werkstoffbeständigkeit gegenüber dem hochreinen Wasser negativ beeinträchtigen kann. Beim Elektropolieren werden diese Spitzen eingeebnet und abgetragen, so dass eine wesentlich glattere korrosionsbeständigere und auch partikelarme Oberfläche entsteht.

Die Sterilpumpen der Contra-Baureihe sind in den 3A1-, 3A2- und 3A3- Hygiene- bzw. Sterilstandards erhältlich, wobei die Oberflächenrauigkeit in Anlehnung an ISO 468, sowie DIN EN 12462, für die Biotechnik definiert wurde. Der Ferritgehalt beträgt #3%, optional ‘,1%.

Ferritgehalt und Rougebildung

Die Korrosionsbeständigkeit der glatten Materialoberfläche und der Einfluss des Ferritgehaltes spielen bedingt durch die hohe Aggressivität des bei der Pharmaproduktion eingesetzten hochreinen Wassers eine entscheidende Rolle. So werden in Reinstwasseranlagen Färbungen beobachtet, die von grün über gelb und rot reichen und durch die Analyse als Eisenoxid (Rost) identifiziert werden. Diese Verfärbungen und auch Ablagerungen werden als Rouge bezeichnet.

Einige Untersuchungen weisen klar auf den möglichen Einfluss des d-Ferritanteils hin, der oberhalb von 1% Ferrit in jedem Fall eine schlechtere Korrosionsbeständigkeit erwarten lässt. Obwohl Cr-Ni-Mo-Stahl-Werkstoffe nach dem sogenannten Schaeffler-Diagramm deutlich im Austenitgebiet liegen, kommt es insbesondere bei Cr-Ni-Mo-Stahlguss zu ferritischen Partien, die auf feinen eisenreichen und chromarmen Phasen beruhen. Dieser ferritische Anteil führt dann bei hochreinem Wasser wie WFI, das nur gelöstes CO2 enthält – wobei alle anderen Analysenwerte unterhalb der Nachweisgrenze liegen – zu Rostansatz. Kolloidaler Rost kann die Qualität des hochreinen Wassers derart herabsetzen, dass es unter die USI-Qualitätsnormen sinkt und für die Pharmazie und Biotechnologie unbrauchbar wird.

Rouge kann bei WFI-Anlagen ganze Partien von Behältern, Pumpen- oder Anlagenteile überziehen, die nach bisherigen wissenschaftlichen Erkenntnissen Ferritanteile von über 5% aufweisen. Hier ist es heute durchaus möglich, durch die Anwendung entsprechender Schweiß- und Bearbeitungsverfahren z. B. Pumpen in Werkstoffen wie 1.4435 mit einem Ferritgehalt von 1% zu liefern und auch den standardisierten Werkstoff AISI 316L (1.4404) im Ferritgehalt nach dem Verarbeitungsprozess bei entsprechender Vorauswahl weit unter 5% zu halten.

Natürlich spielt beim Auftreten von Rouge neben der Auswahl des richtigen Werkstoffes auch die Bearbeitung der Materialien und deren Nachbehandlung sowie die Endreinigung (Passivierung) der Anlage vor Inbetriebnahme eine wichtige Rolle.

Die Bekämpfung von Rouge durch die permanente Passivierung ganzer Anlagenteile (heute ein durchaus üblicher Prozess bei vielen Firmen der pharmazeutischen Industrie) ist zwar auch wirksam, stellt allerdings eine sehr teure Lösung dar.

Dichtungen und Anschlüsse

Die statischen und dynamischen Dichtungen sind neben der Anforderung ihres hygienischen Einbaues und Ausführung auch im Hinblick auf die Beständigkeit, die CIP- und SIP-Fähigkeit und auf das Anforderungsprofil einer FDA-Konformität auszuwählen. Als Dichtungsmaterial kommt bei der Contra-Baureihe für die statischen Dichtungen EPDM mit FDA-Konformität oder optional PTFE, FEPS und Kalrez zum Einsatz. Die dynamische Dichtung ist eine einfachwirkende, zertifzierte Sterilgleitringdichtung, als Alternative ist eine doppeltwirkende Dichtungsanordnung mit interner oder externer Spülwasseranordnung möglich.

Contra-Pumpen sind so konzipiert, dass alle handelsüblichen Sterilanschlüsse nach DIN oder ISO und kundeneigene Varianten integriert werden können. Standardmäßig sind Sterilgewinde nach DIN 11864-1, Sterilflansche nach DIN 11864-2, Clampverbindung nach DIN oder ISO und Tri Clover/Tri Clamp vorgesehen sind.

E cav 205

LEISTUNGSANPASSUNG Die Pumpe als integraler Regelbaustein in WFI-Anlagen

Die VE- oder WFI-Wasseranlage stellt durch prozessbedingte Gegebenheiten unterschiedliche Anforderungen an die Pumpe. So gilt es, bei der Pumpenauslegung die maximale Abnahmemenge plus Mindestströmung im Rücklauf zu berücksichtigen. Die daraus resultierende Fördermenge bildet die Grundlage für die Errechnung des Leistungsbedarfes der Pumpe.

Über weite Strecken arbeitet die konventionelle Kreiselpumpe dabei überdimensioniert. Dies trifft speziell für die Fälle Anforderung von Teilmengen oder ausschließliche Umwälzung, beispielsweise im Wochenendbetrieb zu. Durch diesen hydraulischen Teillastbetrieb wird ein größerer Anteil der zur Verfügung stehenden Energie in Form von Wärme an das Produkt abgegeben.

Teils wird diese Energieform über Kühler wieder entnommen – jedoch ist diese Lösung verfahrenstechnisch paradox und wirtschaftlich nicht sinnvoll.

Viel eleganter ist die Möglichkeit, den unnötigen Wärmeeintrag zu verhindern. Durch den Einsatz von Frequenzumrichtern zwischen Pumpe und Versorgungsnetz kann die Drehzahl und somit die Leistung der Pumpe stufenlos angepasst werden.

Über druck- oder mengenabhängige Regelkreise wird jeder Bedarfsfall mit entsprechender Pumpenleistung versorgt. WFI-Loops mit wenig Bedarfsunterschieden können teils über Festfrequenzen (ohne Istwertaufnehmer) gelöst werden. Hierzu werden Drehzahlen empirisch ermittelt, im Speicher des Umrichters abgelegt und anschließend digital angewählt.

Durch den Einsatz von Frequenzumrichter sind Förderhöhe H und Fördermenge Q einer Pumpe frei definierbar. Durch Überfahren der netzüblichen Frequenz wird der Wirkungsgrad der Pumpe bei kleinen Abnahmemengen deutlich verbessert. Der Kostenvorteil durch Einsatz kleinerer Pumpen überwiegt die Mehrkosten eines Frequenzumrichters.

Jüngste Entwicklungen auf dem Leistungselektroniksektor ermöglichen die Verschmelzung der Bauteile Frequenzumrichter und Elektromotor. Sie zeichnen sich vor allem durch geringen Anschlussaufwand und niedrigeren Platzbedarf aus. Diese integrierten Varianten sind für dezentralen Einsatz vorbereitet und werden im WFI-Loop zum transparenten Stellglied.

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: