Die von einem süddeutschen Unternehmen entwickelten Wirbelschichttrockner mit integrierten Heizflächen und die mit ihnen Hand in Hand arbeitenden Siebmaschinen ermöglichen eine wirtschaftliche Salzproduktion. Mit fein verzahnten Systemlösungen, die auf diesen Anlagenkomponenten basieren, werden hohe Durchsätze bei niedrigen Gesamtinvestitionen möglich.

Natriumchlorid ist nicht nur ein lebensnotwendiger Bestandteil unserer Nahrung, sondern findet als Industriesalz oder Gewerbesalz in vielen Bereichen Anwendung. So vielfältig die Anwendungsmöglichkeiten sind, so zahlreich sind auch die Salzqualitäten und Gebindeformen. Die Wirtschaftlichkeit der Salzproduktion und die unterschiedlichen Salzqualitäten hängen entscheidend von der Trocknung in effizienten Wirbelschichttrocknern und von der Fraktionierung in modernen Siebmaschinen ab. Die bergmännische Gewinnung, die chemische Reinigung der Rohsole, die an-schließende Kristallisation und die Trennung von Mutterlauge und Salzbrei in Zentrifugen sind die ersten Produktionsschritte. Zur Erzielung einer Restfeuchte von 0,1 bis 0,025 % wird das Salz in Trocknern nachbehandelt. Um Verunreinigungen zu entfernen und verschiedene Kornfraktionen und Salzqualitäten herstellen zu können, wird das Salz im Anschluß daran gesiebt und in verschiedenen Gebinden abgepackt oder zu Tabletten gepreßt.

Integrierte Heizflächen

Zur Salztrocknung setzt man traditionell Vibrations-Wirbelschichttrockner ein, die sehr hohe Anfangsfeuchten von bis zu 6 % verarbeiten können. Bei direkter Beheizung, beispielsweise mit Erdgas, lassen sich sehr einfach aufgebaute Anlagen realisieren.

Ein wesentlicher Schritt in Richtung Verringerung des Energiebedarfs ist einem süddeutschen Unternehmen mit der Entwicklung von Wirbelschichttrocknern mit integrierten Heizflächen gelungen. Durch den Einsatz dieser Geräte verbessert sich die Wirtschaftlichkeit der Salztrocknung sprunghaft.

Höhere Schichten und weniger Trocknungsluft

Die Wirbelschicht zeichnet sich durch hervorragende Rahmenbedingungen für den Wärmeübergang aus. Die Trocknungsluft wird optimal mit Feuchte angereichert, so daß ihre Temperatur nach dem Eintritt durch den Gasverteilboden auf einem relativ kurzen Strömungsweg deutlich abnimmt und schnell eine Sättigung erreicht wird. Deshalb waren nur geringe Wirbelschichthöhen sinnvoll. Eine Erhöhung der Trocknungslufttemperatur ist häufig nicht möglich, da nur Energieträger mit festgelegtem Temperaturniveau zur Verfügung stehen. Häufig lassen thermolabile Produkte ebenfalls keine Erhöhung der Trocknungslufttemperatur zu.

Dennoch läßt sich dieses Verfahren weiter verbessern. Der Schlüssel hierzu ist eine kontinuierliche Zufuhr von Wärmeenergie. Diese sorgt dafür, daß die Trocknungslufttemperatur beim Durchströmen der gesamten Wirbelschicht nahezu konstant bleibt. Auf diese Weise kann die Feuchtebeladung der Trocknungsluft deutlich erhöht werden.

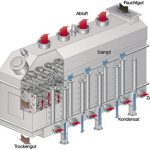

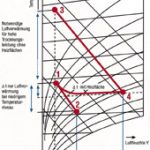

In der Praxis läßt sich dieses Prinzip problemlos durch direkt in der Wirbelschicht befindliche Heizflächen realisieren (Abb. 1). Diese halten die Trocknungsluft beim Durchströmen der gesamten Wirbelschicht auf einem konstanten Temperaturniveau. Mit Hilfe von Rohrbündelwärmetauscher-Modulen wird der Trocknungsluft und Wirbelschicht kontinuierlich Energie zur Verfügung gestellt. Bei gleicher Trocknerleistung sind so deutlich geringere Mengen an Trocknungsluft auf niedrigerem Temperaturniveau notwendig. Die thermodynamischen Zusammenhänge verdeutlicht das in Abbildung 2 dargestellte Mollier-Diagramm: Der theoretische Trocknungsvorgang ist durch eine gleichbleibende Gesamtenthalpie der Trocknungsluft gekennzeichnet. Der Trocknungsvorgang ist bei niedrigem Temperaturniveau der Trocknungsluft durch die Kurve 1-2 und bei höherem Temperaturniveau durch die Kurve 3-4 jeweils bei konstanter Enthalpie beschrieben. Die höhere Anfangstemperatur der Trocknungsluft im zweiten Fall hat eine höhere Feuchtebeladung der Luft und damit eine bessere Trocknung zur Folge. Durch die Integration von Heizflächen in der Wirbelschicht kann das Temperaturniveau der Trocknungsluft nahezu konstant gehalten werden. Die Trocknung erfolgt nun gemäß der Kurve 1-4. Das Ergebnis ist eine optimierte Trocknung auf einem deutlich niedrigerem Temperaturniveau der Trocknungsluft.

Aus der beschriebenen Modifizierung der Wirbelschichttrockner resultiert eine drastische Verringerung des Energiebedarfs, der Abluftströme und der Verlustwärme. Ein weiterer Vorteil sind deutlich erhöhte Durchsätze, da diese modifizierten Trockner mit wesentlich größeren Wirbelschichthöhen betrieben werden können.

In Abhängigkeit von der konkreten verfahrenstechnischen Aufgabenstellung sind folgende individuelle Lösungen mit unterschiedlichen Trocknungsverfahren und Beheizungsvarianten möglich:

• einfacher Trockner mit oder ohne integrierter Kühlzone,

• ein- oder mehrstufige Anlagen,

• Kombinationen aus verschiedenen Trocknertypen, die mit Filtersystemen, Zyklonen oder Gaswäscher ausgerüstet sein können,

• Wärmerückgewinnung aus der Abluft,

CIP/WIP-Reinigungseinrichtungen,

• Beheizungen mit allen üblichen Wärmeträgern und Energiequellen,

Druckentlastung oder Ex-Schutz,

• Steuerung und Einbindung in Prozeßleitsysteme.

Dieses Unternehmen bietet hierfür das Komplett-Engineering an. Verschiedene Verfahrensvarianten ergeben sich zudem durch die Kombination bzw. Integration weiterer Technologien dieses Herstellers. Von entscheidender Bedeutung für eine wirtschaftliche Salzproduktion ist die Feinabstimmung zwischen den zum Einsatz kommenden Wirbelschichttrocknern und der nachfolgenden Siebtechnik.

Nachbehandlung in exakt angepaßten Siebmaschinen

Siebmaschinen spielen bei der Salzherstellung eine zentrale Rolle. Zum einen müssen sie im kontinuierlichen Betrieb eine sehr hohe Verfügbarkeit gewährleisten. Andererseits haben sie einen wesentlichen Einfluß auf die Produktqualität. Vor diesem Hintergrund stellt dieses Unternehmen aus Uhingen für unterschiedliche Qualitäts- und Anforderungsprofile exakt abgestimmte Siebmaschinen zur Verfügung. So werden beispielsweise für die grobe Trennung von Regeneriersalz für Wasserenthärtungsanlagen Rechteck-Vibrationssiebmaschinen mit Maschenweiten zwischen 8 und 20 mm angeboten. Bei einer Siebfläche von 1200 x 3000 mm wird eine Leistung von 12 t/h erreicht.

Für die Fraktionierung von präpariertem Normalsalz haben sich runde Taumelsiebmaschinen bestens bewährt (Abb. 3). Mit einem Siebdurchmesser von 2,6 m lassen sich bei einer Trennung von 0,25 mm, 0,6 mm und 2 mm Durchsatzleistungen von bis zu 25 t/h erzielen. Die Werte für das Unterkorn liegen dabei wesentlich unter 5%. Auch anspruchsvolle Trennaufgaben wie z.B. das Aussieben von grobkörnigem Brezelsalz mit einem Kornband von 1,5 bis 2,2 mm kann mit dieser Siebmaschine bei einem Durchsatz von 22 t/h realisiert werden. Diese hohen spezifischen Durchsatzleistungen pro m2-Siebfläche wirken sich für den Anwender besonders vorteilhaft durch geringe Investitionsvolumina aus. Die Produktivität steigt, da eine exakte Aussiebung mit niedrigen Fehlkornwerten exakt die gewünschte Salzqualität garantiert. Um eine konstant hohe Durchsatzleistung zu erreichen, werden verschiedene Siebreinigungssysteme angeboten. Ein sehr einfacher und wirkungsvoller Weg bei der Siebreinigung ist der Einsatz von Gummibällen. Diese klopfen von unten gegen das Sieb und befreien es zuverlässig von Steckkorn. Eine modernere Variante der Siebreinigung ist der Einsatz von Ultraschall. Die Kombination aus Sieb- und Ultraschalltechnik öffnet neue Wege besonders bei der Aufbereitung von siebschwierigen Produkten. Ultraschallreinigungstechniken können auch in pharma- und lebensmittelkonformen Anlagen eingesetzt werden. Selbst Maschinen mit einem Siebdurchmesser von bis zu 2600 mm Durchmesser können mit ihr ausgestattet werden. Ohne Erblinden des Siebgewebes ermöglicht die Ultraschalltechnik deutlich höhere Durchsätze, verbesserte Trennschärfen und gleichbleibend gute Fraktionsqualitäten.

Nachrüstung problemlos möglich

Bestehende Anlagen können aufgrund der kompakten Bauweise der Siebmaschinen auf einfache Weise nachgerüstet werden. Da nur geringe Restkräfte auf das Maschinenfundament wirken sind keine aufwendige Stahlkonstruktionen notwendig.

Weitere Informationen dei 259

Teilen: