Schmalenberger mit Sitz in Tübingen ist Hersteller von Kreiselpumpen für den Behälter- und Rohrleitungseinbau. Zur Dokumentation der Leistungsparameter wird jede einzelne Pumpe nach der Montage einer Leistungs- und Abnahmeprüfung unterzogen. Um das gestiegene Prüfaufkommen zu bewältigen, wurden im Unternehmen neue Teststände für Blockkreiselpumpen installiert.

Dipl.-Ing. Andreas Terhart

Schmalenberger verfügt schon lange über sehr komfortable Prüfstände für trockenaufgestellte und eingetauchte Pumpen. Aufgrund des erweiterten Produktprogramms wurde jedoch ein Neubau dieser Teststände erforderlich. Da die Investitionen für ein solches Projekt beträchtlich sind, wird die Gesamtanlage in zwei Ausbaustufen realisiert. Die erste Ausbaustufe umfasst die trockenaufgestellten Pumpen (Abb. 1). Dazu wurden unter anderem folgende Verbesserungen des Prüffeldes geplant:

• Modernisierung der vorhandenen Messtechnik und Software

• Anschluss des Prüfstandes an das Firmennetzwerk

• langfristige Archivierung der Ergebnisse

• Pumpendateneingabe über Bürorechner

• Neubau der Schaltanlage und Einsatz eines elektronischen Frequenzumrichters zur Prüflingsversorgung

• gesteigerter Durchsatz durch Automatisierung des Prüflaufes und Ausbau zum Simultanbetrieb mehrerer Prüfplätze

• reduzierte Prüf- und Auswertezeiten

• verbesserte Reproduzierbarkeit der Prüfergebnisse

Aufbau der Prüfanlage

Die neue Anlage von Vogelsang & Benning ist so konzipiert, dass Blockkreiselpumpen verschiedener Bauart geprüft werden können. Es gibt sowohl horizontale als auch vertikale Ausführungen. Die Saug- und Druckstutzen sind um 90° oder 180° versetzt angeordnet und können auf verschiedenen Niveauhöhen liegen. Der Leistungsbedarf der Pumpen bewegt sich zwischen 0,5 und 45 kW. Daraus resultieren Durchflussmengen bis zu 500 m³/h und Förderhöhen bis maximal 450 m.

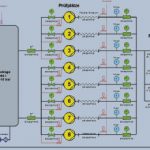

Im Gegensatz zum bisherigen Prüfstand sollte das neue System in der Lage sein NPSH-Kennlinien einfach aufzunehmen. Folglich wurde das Rohrleitungssystem als geschlossener Kreislauf aufgebaut, damit sich über eine Vakuumpumpe der Saugdruck im Behälter absenken lässt. Um Adapterstücke einzusparen und möglichst kurze Rüstzeiten zu erlangen, wurde für jede Nennweite ein separater Prüfplatz geschaffen. Alle acht Prüfplätze verfügen über je eine separate Saug- und Druckleitung (Abb. 2). Die kleineren Flanschanschlüsse sind zusätzlich mit hydraulischen Schnellspannvorrichtungen (Abb. 3) ausgerüstet. Bei den größeren Nennweiten wird für den Rohranschluss nach wie vor mit Schrauben gearbeitet. Das Rohrleitungssystem ist komplett aus Edelstahl in der Druckstufe PN 16 aufgebaut.

Um alle Durchflussmessbereiche zu bedienen, waren insgesamt vier Messstrecken erforderlich, die teilweise für mehrere Messplätze gemeinsam genutzt werden können. Jede Messstrecke verfügt über einen Regelkugelhahn mit gleichprozentiger Kennlinie und einen magnetisch-induktiven Durchflussmengenmesser. Die effektiven Förderhöhen werden über saug- und druckseitige piezoelektrische Druckmessumformer mit geodätischer Höhenkorrektur aufgenommen und berechnet. Um die Anzahl nicht zu groß werden zu lassen und um einen mechanischen Schutz zu gewährleisten, wurden die saugseitigen Messzellen an geschützter Stelle angebracht und über Schläuche und Schnellkupplungen an die jeweilige Leitung angeschlossen.

Komponenten im Prüffeld

Das Prüffeld besteht im Wesentlichen aus einer druck- und vakuumfesten Tankanlage mit rund 5000 l Inhalt, dem Edelstahlrohrleitungssystem mit Absperrarmaturen und Sensorik, einer hydraulischen Schnellspannvorrichtung für Flanschpumpen, diversen Adapterstücken, elektronischem Frequenzumformer und einer Schaltanlage. Das Mess- und Rechnersystem ist in einem spritzwassergeschützten Schrank mit Sichtfenster und Tastaturschublade untergebracht. Um einen möglichst hohen Durchsatz zu erlangen, erfolgt der Prüflauf vollautomatisch. Das heißt, die einzelnen Betriebspunkte werden über den Rechner automatisch eingestellt und die sich einstellenden Parameter am Bildschirm überwacht und abgespeichert. Damit nach der Prüfung das Restwasser aus der Rohrleitung und der Pumpe nicht unkontrolliert ins Prüffeld läuft, ist der Prüfstand mit einem Restentleerungssystem ausgerüstet. Dazu wird der Prüfplatz saug- und druckseitig abgesperrt und mit Druckluft wird das Restwasser über einen Bypass zurück in die saugseitige Sammelleitung gedrückt. Der statische Frequenzumrichter mit 130 kVA Leistung und abgestimmtem Sinusfilter erlaubt es, sowohl die Prüfspannung als auch die Frequenz einzustellen und ist elektrisch so eingebunden, dass diese Stromversorgung an jedem Prüfplatz zur Verfügung steht.

Die Schaltanlage umfasst für die trockenaufgestellten Pumpen vier Prüfabgänge mit sechs Ableitungen und Stern-Dreieck-Anlauf: 2 x 25 A, 1 x 50 A und 1 x 100 A. Alle Komponenten sind für hohe Schalthäufigkeiten und erschwerten Betrieb, so wie im Prüffeld üblich, ausgelegt.

Materialfluss und Prüfablauf

Für einen reibungslosen Materialfluss innerhalb des Werkes, ist das Prüffeld kompakt ausgeführt. Damit bleibt genügend Platz für den flüssigen Zu- und Abfluss der Pumpen zu oder vom Prüffeld. Der Ablauf einer Prüfung erfolgt in mehreren Schritten. Zunächst wird die Pumpe auf einem Handhubwagen montiert und ins Prüffeld gebracht. Je nach Nennweite und Pumpentyp wird der Prüfplatz ausgewählt, die Pumpe an den Saugstutzen gebracht und grob ausgerichtet. Nachdem Saug- und Druckseite und der Motor angeschlossen sind, wird am Rechner die Kommissionsnummer eingegeben und der Prüfplatz ausgewählt. Der Rechner stellt automatisch die erforderliche Spannung und Frequenz ein. Die SPS öffnet die benötigten Kugelhähne und Klappen. Der Messmodus wird auf Automatik geschaltet und der Rechner nimmt die Förderkennlinie nach der Vorgabe auf. Der Rechner schaltet am Prüfende die Pumpe automatisch ab und schließt die Armaturen. Das Restwasser wird über das Entleerungssystem entfernt und die Pumpe vom System getrennt.

Messung und Auswertung

Durch die Offenheit des Systems war eine Anbindung an das Firmennetzwerk und an den Fileserver leicht realisierbar. Da graphische Benutzeroberflächen hohe Anforderungen an die Prozessorleistung stellen, kommt hier ein Industrie-PC mit einer unterlagerten intelligenten Messwerterfassung zum Einsatz. Sie verfügt über ein eigenes Prozessorsystem zur Datenvorverarbeitung in Echtzeit. Die Schnittstelle zur Sensorik wird durch Normsignale gebildet, die auf eine gemeinsame Klemmleiste verdrahtet werden. Für die Ansteuerung der Klappen, des Frequenzumrichters und aller weiteren digitalen Schaltbefehle steht die SPS zur Verfügung, die dem PC unterlagert ist. Die Software ist nach funktionalen Gesichtspunkten in einzelne Softwaremodule unterteilt. Zur Zeit stehen folgende Standardprüfungen und Funktionen zur Verfügung: Förderkennlinie, NPSH-Messung, Aufnahme von Kennlinienfeldern, Dauerlaufversuch, Einschaltversuch, Hand- und Simultanbetrieb. Daneben existieren einige Module zur Auswertung und Statistik.

In der Regel arbeitet das Prüfprogramm auf drei Datenbanken. Zum einen die Gruppe der Pumpendaten. Hier werden neben den Pumpenkenndaten die entsprechenden Sollkennlinien zum Pumpentyp verwaltet und dem System punktweise bekannt gegeben. Auf Basis der Fördermengen, Förderhöhen und Leistungen erfolgt der Soll-Ist-Vergleich. Daneben wird die Datengruppe der Motordaten verwaltet. Sie umfasst entweder die Kenndaten, der an die Pumpen angebauten Motoren oder der vorhandenen Prüfmotoren. Neben den Motornenndaten wie Motortyp, wird die Motordrehzahl eingegeben. Punktweise werden auch hier die Motorkennlinien dem System bekannt gegeben. Aus der aufgenommenen Leistung des Motors lässt sich die Aufnahmeleistung der Pumpe bestimmen. Der Ablauf und der Umfang der abzuarbeitenden Prüfungen ist auftragsbezogen in der Gruppe der Auftragsdaten festgelegt. Allein durch die Eingabe der Auftragsnummer wird der automatische Prüflauf gestartet. Die Eingabe der minimalen und maximalen Fördermenge dient der Definition des Prüfintervalls. Die Anzahl der Prüfpunkte kann frei definiert werden.

Weiterverarbeitung der Daten

Die Archivierung der Messergebnisse erfolgt in der Regel auftragsbezogen. Grundsätzlich kann die Auswertung der Daten in tabellarischer Form oder in Form von Diagrammen erfolgen. Neben den fest im Programm abgespeicherten Auswertungen besteht die Möglichkeit, durch zusätzliche Softwaremodule die Flexibilität des Programms zu steigern. Auf diese Weise kann die Software zur Erstellung von Angebots- und Verkaufsunterlagen verwendet werden.

E cav 232

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: