Jenapharm GmbH, ein Hersteller pharmazeutischer Produkte im Verbund der Schering AG, erneuerte in den Jahren 1994 und 1995 sein Werk in Jena, um eine GMP-gerechte Wirkstofffertigung zu installieren. Bei diesen Umbaumaßnahmen sollte auch die komplette Zentralvakuumanlage einschließlich der aus DDR-Produktion stammenden Naßhubkolbenpumpen erneuert werden. Man entschied sich für eine Anlage mit drei trockenlaufenden DP250-Vakuumpumpen.

Die trockenlaufenden Vakuumpumpen der DP-Baureihe umfassen vier Modelle mit Nennsaugleistungen von 80, 160, 250 und 400 m3/h und einem Endvakuum von besser als 1 mbar. Alle Pumpen basieren auf einem dreistufigen Klauen-Mechanismus, der sich in der chemischen Verfahrenstechnik bereits bewährt hat.

Dieser berührungslos und ölfrei arbeitende Mechanismus erbringt eine konstante Förderleistung bei hohem Wirkungsgrad und niedrigen Betriebskosten. Gleichzeitig treten Probleme wie Verunreinigung der Prozeßmedien und Abfallentsorgung nicht auf. Die in der chemischen Verfahrenstechnik geltenden hohen Sicherheitsstandards werden von der DP-Baureihe uneingeschränkt erfüllt.

Diese saubere Technologie zeichnet sich weiterhin durch minimalen Wartungsbedarf und geringe Leistungsaufnahme während des Betriebs aus und ermöglicht dank der robusten Konstruktion sogar bei Prozeßstörungen einen zuverlässigen Betrieb.

Zentral-Vakuumsystem bei Jenapharm

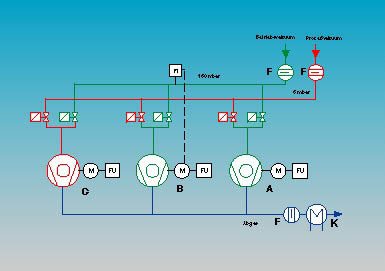

Die Aufgabenstellung war, einmal ein Betriebsvakuum von 150 mbar und zum anderen aber gleichzeitig auch ein Prozeßvakuum von 5 mbar zu erzeugen. Ferner galt es zu berücksichtigen, daß das Betriebsvakuum möglichst konstant gehalten werden sollte und daß es aufgrund der wechselnden Anzahl von Verbrauchern zu Spitzenbelastungen kommen kann. Hohe Betriebssicherheit durch die Realisierung eines redundanten Systems gehörte ebenso zum Anforderungsprofil.

Die Gesamtanlage besteht aus drei identischen trockenlaufenden Vakuumpumpen mit einer Saugleistung von je 250 m3/h (Abb.). Jede Vakuumpumpe ist mit einer Frequenzregelung (FU) für den Motor (M) ausgerüstet und kann über Ventile je nach Bedarf sowohl an die Prozeßvakuumlinie als auch an die Betriebsvakuumlinie geschaltet werden.

Im Normalbetrieb erzeugt eine Vakuumpumpe (C) das Prozeßvakuum von 5 mbar, wobei in diesem Fall die Frequenzregelung der Pumpe umgangen wird, d. h. die Pumpe läuft mit einer Frequenz von 50 Hz.

Das Betriebsvakuum erzeugt ein zweiter Trockenläufer (A), der mittels der Frequenzregelung des Motors konstant einen Druck von 150 mbar aufrechterhält. Sollte dieser Druck ansteigen, was gleichbedeutend mit einem höheren Saugleistungsbedarf ist, wird eine dritte Pumpe (B) als Spitzenlastpumpe zu der Betriebsvakuumpumpe über einen Druckschalter (PI) hinzugeschaltet. Diese Pumpe läuft dann mit einer Konstantdrehzahl parallel zur Führungspumpe des Betriebsvakuumsystems, wodurch eine größere Saugleistung erzielt wird.

Wird der Druck von 150 mbar wieder deutlich unterschritten, schaltet die Spitzenlastpumpe ab. Im Falle eines Fehlers an der Führungspumpe übernimmt die Spitzenlastpumpe automatisch die Funktion der Leitpumpe für das Betriebsvakuum. Da jede Pumpe sowohl an das Betriebs- als auch an das Prozeßvakuum angeschaltet werden kann, ist die Forderung nach einem redundanten System ebenfalls erfüllt.

Die Saugleitungen und die Abgasleitungen wurden in Edelstahl in einer Kombination aus geschweißten Rohren mit Flanschverbindungen ausgeführt. Sowohl in den Saugleitungen als auch in der Abgasleitung sind bauseits Detonationssicherungen (F) vorhanden. Da mit den Pumpen ein breites Spektrum unterschiedlichster Produkte zum Teil auch gleichzeitig gepumpt werden, die auch miteinander zu neuen Stoffen reagieren können, wurden die Detonationssicherungen mit Differenzdruckmessungen ausgestattet. Dadurch ist sichergestellt, daß Verstopfungen durch sich bildende Ablagerungen erkannt und die Siebeinsätze der Flammensperren rechtzeitig gereinigt werden können. Aus dem gleichen Grund werden die Pumpen regelmäßig beim Abfahren zum Lösen von Ablagerungen mit geringen Mengen Löseöl gespült. Die Abgasleitung enthält zusätzlich einen Kondensator zur Reinigung des Abgases von Lösemitteldämpfen. Die endgültige Abgasreinigung erfolgt über eine Absorberanlage.

Weitere Informationen cav-204

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: