Produktionsanlagen in der chemischen Industrie müssen reibungslos funktionieren, Maschinen, Ressourcen und Personal so aufeinander abgestimmt sein, dass jede Anlage optimal ausgelegt ist. Doch gerade im Abfüll- und Verpackungsprozess gibt es etliche unerkannte Reserven, die hinsichtlich Wirkungsgrad und Ausbringungsmenge noch zu nutzen sind. Rechnergestützte Simulationsprogramme analysieren eine Anlage und optimieren sie.

Zu den Spezialisten für Softwareprogramme zur Simulation und Optimierung von Abfüll- und Verpackungsanlagen zählt das IT-Unternehmen Syskron – kürzlich hervorgegangen aus den ehemaligen Softwareabteilungen des Krones-Konzerns, einem Hersteller von Abfüllanlagen für jeden Bereich, und BC Automation, Softwarehaus für Prozessleit- und Steuerungssysteme. Das Unternehmen entwickelt leistungsstarke Liniendiagnose-, Simulations- und Optimierungssysteme. Jüngstes Beispiel ist die Simulationsstudie für einen Produzenten der Chemieindustrie. „Wir hatten die Materialflussplanung zu optimieren und an die Steuerungsstrategien des Unternehmens anzupassen. Dabei galt es, zwei Verschiebewägen zu integrieren“, erläutert Jürgen Sedlaczek, Leiter für IT-Consulting und zuständig für Simulation und Optimierung bei Syskron. Das Ergebnis überzeugte den Auftraggeber: Die Simulation reduziert künftig Zeit und Kosten im Produktionsprozess des Chemieunternehmens. So ließ sich einerseits durch ein geschickteres Anfahren der Positionen der Verschiebewägen ein höherer Durchsatz erzielen. Andererseits werden eingehende Aufträge in Zukunft schneller bearbeitet, weil sich die Wege verbessern und damit die Durchlaufzeiten der zu transportierenden Behältnisse verkürzen ließen. Als kostengünstiger Nebeneffekt zeigte sich überdies: Die optimale Auslastung der Anlage ersparte auch eine von fünf Sprinklereinrichtungen.

Simulation nach VDI

Gemäß VDI-Richtlinien geht es bei der Simulation um Folgendes: Eine Anlage wird mit ihren dynamischen Prozessen in einem experimentierfähigen Modell nachgebildet. Dieses vermittelt Erkenntnisse, die ihrerseits auf die Wirklichkeit übertragbar sind. Auf die reale Anlage bezogen, bedeutet das: Die Simulation analysiert bei der Anlagenauslegung alle leistungs- und kostenoptimalen Gesichtspunkte. Darüber hinaus testet sie unterschiedliche Lösungsansätze für die Steuerungstechnik, um den effizientesten Einsatz von Maschinen, Ressourcen und Personal zu errechnen. Das bringt dem Anlagenbetreiber nicht nur eine hohe Planungssicherheit im Vorfeld der Projektrealisierung, es verringert auch die Projektierungszeit erheblich. Was für die Planung neuer Anlagen gilt, trifft natürlich auch für bestehende Produktionseinrichtungen zu. Eine Anlagenoptimierung lässt die Nutzung bestehender Anlagen schlicht und einfach verbessern.

Anlagenanalyse durch Betriebsdatenerfassung

Das Liniendiagnosesystem von Syskron sammelt historische und gegenwärtige Anlagendaten, um die Ist-Situation einer Anlage zu bewerten. Ausgangspunkt ist eine bereits existierende Linie. Diese wird untersucht, beobachtet und optimiert. Zur Steigerung der Produktivität stehen dem Anlagenbetreiber dabei die eigenen Betriebs- und Prozessdaten aus der Abfüll- und Verpackungsanlage zur Verfügung. Zusätzliche Mess- oder Prüfeinrichtungen sind nicht erforderlich, weil die benötigten Daten entweder in den angeschlossenen Aggregaten oder in den speicherprogrammierbaren Steuerungen abgelegt sind. Das Liniendiagnosesystem zeichnet alle Produktions- und Verbrauchszahlen, Betriebs- und Füllzeiten und Wirkungsgrade auf. Das System trifft eine Aussage zur Wirtschaftlichkeit der Anlage oder deckt Optimierungspotenziale auf. Diese Erkenntnisse bilden die Basis für nachfolgende Simulationen.

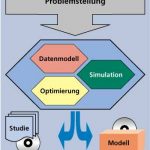

Stufen der Simulation

Mit Hilfe der Simulation wird die Anlagensituation anhand diverser Alternativen hinsichtlich Anlagenlayout und Dimensionierung bewertet. Die Auswertung berücksichtigt dabei Plan- und Prognosedaten wie auch den Einfluss von Störungen und Störfaktoren. Während der Planungsphase lässt sich die Simulation sowohl für die Neuplanung einer gesamten Anlage als auch für die Optimierung noch umzusetzender Einflussgrößen wie Personalzahl, Maschinenleistungen oder Puffergrößen einsetzen. Bereits hier werden das Laufzeitverhalten von Maschinen und deren Wirkungsgrad analysiert und bewertet. Doch auch nach der Planungsphase greift die Simulation – wenn beispielsweise für eine laufende Anlage eine Schwachstellenanalyse notwendig wird. Dann grenzt sie das zu untersuchende Problem ein, sammelt die benötigten Daten und simuliert diese in einem Modell nach. Das Modell wird anschließend am Computer systematisch verändert. Solange, bis dem Anlagenbetreiber die beste Lösung zur Beseitigung seines Problems aufgezeigt werden kann. Darüber hinaus kann auch die Planung selbst mittels Simulation noch einmal kontrolliert und validiert werden.

Man unterscheidet generell vier Phasen der Simulation: Grob-, Fein-, Detail- und Spezialsimulation. Einfache, grobe Simulationsmodelle ermitteln noch vor der Planungsphase den Liefergrad der Anlage. Sobald die Maschinen miteinander verbunden sind und der Materialfluss festliegt, bestimmt ein einfacher Optimierungsalgorithmus die dazugehörigen Pufferzeiten.

Anlagenoptimierungdurch Feinsimulation

Kommen weitere Simulationsparameter hinzu wie beispielsweise Längen und Breiten der Transporteure oder Maschinenregelungen, sind exaktere Analysen unumgänglich. Die Feinsimulation berücksichtigt räumliche Gegebenheiten und ermittelt die endgültige Aufstellung der Maschinen im Abfüllbereich. Zusätzliche Optimierungsalgorithmen unterstützen den Planer bei der Auslegung der Pufferstrecken. So konnte beispielsweise nachgewiesen werden, dass sich durch eine weitere Optimierung die Wege von Transporteuren in Standardanlagen um 10 bis 20% reduzieren ließen. Liegt das Anlagenlayout fest, lässt sich anhand der Eigenschaften von Behältern, Gebinden und Paletten der sortenspezifische Liefergrad bestimmen. Auch Rüstvorgänge und Pausenzeiten für Personal werden in die Simulation einbezogen.

Sicherheit auch nach derPlanung

Sind hingegen erneut zusätzliche Parameter wie Regelverhalten der Maschinen oder unterschiedliche Steuerungsstrategien zu testen, erhält das Computermodell in der Detailsimulation Lichtschranken und Stauschalter. Maschinengeschwindigkeiten werden festgelegt und die Steuerungs- und Anlagenphilosophie bestimmt. Diese Wirkungsgradanalyse erhöht die Planungssicherheit des Anlagenbetreibers beträchtlich. Denn so werden beispielsweise die Pufferzeiten bei auftragsbedingten häufigen Umrüstvorgängen so dimensioniert, dass die Anlage für die Praxis optimal ausgelegt ist und schnell leer gefahren werden kann. Für eine Spezialsimulation werden betreiberspezifische Teilmodelle aufgebaut und die anstehenden Fragen anhand der Simulationsabläufe geklärt. So lassen sich Stördauer und Überlagerungen von Störungen auf den Wirkungsgrad einer Anlage analysieren oder Maschinenlaufzeiten verändern bis hin zu einem maschinenschonenderen Lauf, weil Steuerungsstrategien angepasst werden konnten.

Anlagenplanung einfachund schnell

Durch eine neue Variante in der Anwenderbetreuung wird Syskron künftig seinen Consultingbereich ausbauen: die Vor-Ort-Planung einer Anlage beim Anwender. „Das Bewusstsein in der Branche, warum Simulation vernünftig ist, und was sich dadurch alles erreichen lässt, wird noch wachsen. Immerhin sprechen wir bislang von einer Reduzierung der Investitionskosten für eine Anlage von bis zu zwanzig Prozent“, erläutert Sedlaczek. Die Grundlage dafür wird ein neues Anlagen- und Informationssystem sein. Beim Beratungsgespräch setzen sich Anwender und Vertriebsmann zusammen, planen die Anlage gemeinsam und geben die Bausteine gleich im Rechner ein. Das Rechnersystem enthält alle Komponenten, vorparametrierte Objekte und Überprüfungsfunktionen, um die gewünschte Anlage zu konfigurieren. Daheim im Unternehmen schaut die Fachabteilung über das Modell, testet mit der Simulation alle Möglichkeiten durch und bietet dem Betreiber genau das Anlagenmodell, das am wirtschaftlichsten ist und die beste Verfügbarkeit der Anlage garantiert. Zurück beim Anwender erklärt der Vertriebsmann Funktionalität und Wirkungsweise der neuen Anlage – und dann kann der Bau der Anlage beginnen.

E cav 265

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: