Der in Zusammenarbeit mit der TU München entwickelte Kompaktwäscher zur Rauchgasreinigung vereinigt die Schritte Staubabscheidung, Quench sowie saure und basische Wäsche in einer Füllkörperkolonne. Auf diese Weise läßt sich eine hohe Abscheideeffizienz bei reduzierten Investitions- und Betriebskosten erreichen.

Dr. Markus Lehner

Die Verfahren zur Reinigung von Abgasen aus Verbrennungsanlagen wurden in den letzten Jahren stetig ergänzt, um die geforderten Emissionsgrenzwerte der 17. BImSchV einhalten zu können. Nach dem Stand der Technik besteht jede Rauchgasreinigung aus den Verfahrenskomponenten Staubabscheidung, Quench, saure und alkalische Reinigung, Reduktion der Stickoxide sowie Adsorption von Resten organischer Schadstoffe, Aerosolen und Quecksilber. Die aufwendige Rauchgasreinigung führt einerseits zu hervorragenden Abscheidegraden für die spezifizierten Schadstoffe, andererseits steigen damit die Kosten der Restabfallbehandlung immens an. Eine Weiterentwicklung der Rauchgasreinigung muß zukünftig zu technisch einfacheren und kostengünstigeren Lösungen führen, die die geforderten Emissionsgrenzwerte sicher einhalten.

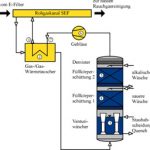

Konzeption des Wäschers

Der in Zusammenarbeit mit der TU München entwickelte Naßwäscher wurde mit dem Umweltpreis 1998 der Bayerischen Landesstiftung ausgezeichnet und vereinigt die Schritte Staubabscheidung, Quench sowie saure und basische Wäsche. In Abbildung 1 ist der Aufbau des dreistufigen Kompaktwäschers dargestellt. Im Sumpf der Füllkörperkolonne befinden sich je nach zu reinigender Gasmenge mehrere, parallel geschaltete, baugleiche Venturiwäscher (3). Die Waschflüssigkeit wird durch die Saugwirkung des Gasstromes eingedüst. Diese Betriebsweise wird als selbstansaugend oder tauchend bezeichnet [1]. Die Venturiwäscher kühlen das Rauchgas durch die Eindüsung der Waschflüssigkeit ab und separieren die im Abgas enthaltenen Stäube. Die erste Füllkörperschüttung (4), die aus Hochleistungsfüllkörpern des Typs Hiflow besteht, bildet zusammen mit den Venturiwäschern die saure Wäsche. Im dritten Abschnitt (5), ebenfalls eine Hiflow-Füllkörperschüttung, wird mit verdünnter Natronlauge Schwefeldioxid abgeschieden. Die Apparateeinheiten lassen sich auch so verschalten, daß Venturiwäscher am Kopf der Kolonne die Abgasfeinreinigung übernehmen. Sie wirken dann als Aerosolabscheider für im Quench oder in den Füllkörperschüttungen neu generierte Aerosole.

Einfach nachzurüsten

Durch Integration der Venturiwäscher in die Füllkörperkolonne wird der Platzbedarf des Wäschers erheblich reduziert. Er eignet sich damit gleichermaßen für Nachrüstung und Neubau von Abgasreinigungsanlagen im Bereich der thermischen Abfallentsorgung oder für chemische Produktionsanlagen. Nach ersten Schätzungen hat der Kompaktwäscher einen um 20% reduzierten Investitionsbedarf gegenüber konventionellen Systemen und verursacht 10 bis 25% niedrigere Betriebskosten. Er ist vorzugsweise im Bereich kleiner bis mittlerer Volumenströme (3000 bis 50 000 Nm3/h) einzusetzen.

Eine Pilotanlage (Abb. 2) mit einem Durchsatz von 5000 m3/h wurde mehrere Monate im Bypass an einer Sonderabfallverbrennungsanlage (SAV) betrieben. Nachfolgend sind einige Ergebnisse dieser Versuche zusammengefaßt.

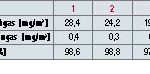

Effiziente Staubabscheidung

Aus anlagentechnischen Gründen ist der Kompaktwäscher nach dem Elektrofilter der SAV installiert, so daß der größte Teil der Staubfracht beim Eintritt in den Wäscher bereits abgeschieden ist. Die Rohgaskonzentrationen liegen im Bereich zwischen 20 und 30 mg/m3. Der nach dem Elektrofilter im Rauchgas verbleibende Staub ist sehr fein fraktioniert und deshalb schwer abzuscheiden. Der Tabelle mit den Ergebnissen zur Staubabscheidung läßt sich entnehmen, daß die Reingaswerte unter 1 mg/m3 liegen. Das entspricht Abscheidegraden zwischen 96 und 99%. Mit den selbstansaugenden Venturiwäschern lassen sich demnach feinste Stäube sowie Aerosole mit sehr hohem Abscheidegrad separieren. Diese Fraktion im Bereich unterhalb 1 bis 2 µm ist erheblich mit Schwermetallen und organischen Verbindungen belastet.

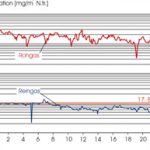

Absorption der Schadgase

Die Abtrennung von Halogenwasserstoffen und Schwefeldioxid erfolgt überwiegend in den beiden Füllkörperschüttungen. Abbildung 3 gibt exemplarisch die Meßwerte für die Chlorwasserstoffkonzentration im Roh- und Reingas des Kompaktwäschers für einen Meßtag wieder. Die Rohgaskonzentration liegt im Mittel zwischen 1 und 3 g/m3, wobei einzelne, kurzzeitige Spitzen bis zu 10 g/m3 auftraten, die aber durch die Mittelwertbildung und durch den angewendeten Zeitmaßstab in Abbildung 3 nicht mehr ablesbar sind. Die Reingaskonzentration liegt immer unter dem Grenzwert der 17. BImSchV von 10 mg/m3. Das ergibt Abscheidegrade von mehr als 99% für Chlorwasserstoff. Bei der Schwefeldioxidabsorption werden ähnlich hohe Werte erreicht.

Einfluß der Füllkörper

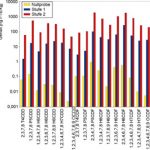

Darüber hinaus werden die Stoffströme der polychlorierten Dibenzodioxine und Dibenzofurane (PCDD/F) im Roh- und Reingas bilanziert und deren Ablagerung auf den Füllkörpern untersucht. Ein Vergleich der Roh- und Reingaskonzentration zeigt, daß es zu einer Abscheidung von rund 60% der PCDD/F-Fraktion im Kompaktwäscher kommt. Der relativ hohe Abscheidegrad ist unter anderem darauf zurückzuführen, daß sich ein Teil der organischen Verbindungen an der Oberfläche der Feinstäube anlagert und bei der Staubabscheidung aus dem Wäscher ausgetragen wird.

Bei der Untersuchung der Füllkörper auf Ablagerungen von Dioxin- und Furanverbindungen ist festzustellen, daß die Füllkörper erheblich mit PCDD/F kontaminiert werden und damit, solange die Füllkörper nicht gesättigt sind, eine zusätzliche Senke für diese Stoffe im Wäscher vorliegt. Abbildung 4 zeigt einen Vergleich der PCDD/F-Gehalte der Füllkörper aus dem Wäscher mit einer Nullprobe derselben Charge. Vergleicht man nun die Gehalte an PCDD/F der ersten und zweiten Füllkörperstufe, so ist gegenüber der Nullprobe eine erhebliche Anreicherung zu erkennen, wobei die zweite Stufe rund 12mal höher belastet ist als die erste. Da es sich bei den Füllkörpern beider Stufen um denselben Polypropylentyp handelt, läßt sich dieser Konzentrationsunterschied nur auf die unterschiedlichen Betriebsbedingungen zurückführen. Von Vogg [2] wird berichtet, daß Polypropylen ein deutlich temperaturabhängiges Absorptionsverhalten gegenüber PCDD/F zeigt. Der Temperaturunterschied zwischen der ersten und der zweiten Füllkörperschüttung ist deshalb eine mögliche Ursache für die unterschiedliche Schadstoffbeladung.

Weitere Informationen cav-203

Literatur

[1] Lehner, M.: Aerosol separation efficiency of a venturi scrubber working in self-priming mode, Aerosol Science & Technology 28 (1998) 389-402

[2] Vogg, H.; Kreisz, S.; Hunsinger, H.: Wet scrubbers – a potential PCDD/F source?, Organohalogen Compounds 20 (1994) 305-307.

Teilen: