Das Container-System DCS von Daxner eignet sich für die Herstellung von Pulver- und Granulatmischungen. Selbst Rezepturen, die aus tausenden Rohstoffen bestehen, lassen sich ohne weiteres mit diesem hocheffizienten, flexiblen und hygienisch ausgeführten Transport- und Handlingsystem bewältigen. Anwendung findet das Daxner-Container-System beispielsweise bei der Herstellung von Gewürzmischungen.

Daxner hat eine Anlagenkomplettlösung für einen Hersteller von Gewürzmischungen realisiert, die auf dem Daxner-Container-System DCS basiert. Das Anlagenkonzept erstreckt sich von der Lagerung der Rohstoffe in Außensilos, den Transport zu den Tagessilos und deren Befüllung über die Dosierung und Wägung der Mischungskomponenten bis hin zum Mischprozess und der Abfüllung der fertigen Mischung in Transportgebinde. Alle Abläufe erfolgen weitgehend automatisiert. Die Anlage hat eine Leistung von über 80 t pro Schicht. Angesichts der großen Anzahl von Aufträgen mit geringer Chargengröße und einer hohen Komponentenzahl pro Auftrag stellt dies eine herausragende Leistung dar. Die Lösung schließt einen kontaminationsfreien Rezepturwechsel ein. Die Anlage ist gemäß ISO-9000 zertifiziert, entspricht dem IFS und den Festlegungen der HAACP.

Das Daxner-Container-System DCS ist reinigungsfreundlich gestaltet und so konstruiert, dass das Kontaminationsrisiko auf ein Minimum reduziert wird. Mithilfe mobiler Aufgabestationen, in die Vibrationskontrollsiebe und Rührwerke integriert sind, werden die Groß- und Mittelkomponenten in Tagessilos eingelagert.

Die Vibrationskontrollsiebe und die Rührwerke sorgen für eine schonende Auflösung von Klumpen und Agglomeraten nach dem Vib-&-Press-Verfahren von Daxner. Dabei werden zwei Prozesse kombiniert: Die Klassierung mithilfe der vibrierenden Kontrollsiebe und das sanfte Pressen des Produkts durch das Kontrollsieb durch das langsam drehende Rührwerk. Selbst bei äußerst schwerfließenden Produkten wie Paprika- oder Eipulver hat sich diese Vorgehensweise bewährt.

Unterschiedliche Dosierbereiche

In der Anlage gibt es automatische und manuelle Dosierbereiche. Durch die von Daxner entwickelte Twin-Screw- und Pick-to-Light-Technologie werden sowohl die Dosierleistung als auch die Dosiergenauigkeit beider Bereiche optimiert. Ein wesentlicher verfahrenstechnischer Vorteil der Anlage liegt in der Vorwägung der Komponenten aus den Tagessilos. Das spart Zeit und macht den Produktionsfluss rationell. Die Großkomponenten kommen direkt aus den Außensilos in die Anlage. Für die Zufuhr der Mittelkomponenten gibt es Sack- bzw. Big-Bag-Aufgabestationen.

Unterhalb der in Edelstahl ausgeführten Tagessilos befinden sich Waagen. Jede von ihnen kann von einem bis zu vier Tagessilos beschickt werden. Vor dem Hintergrund eines effizient gestalteten Wägeprozesses werden Komponenten mit einem Gewicht größer 5 kg generell automatisch gewogen. Komponenten, bei deren Wägung es auf eine sehr hohe Genauigkeit ankommt oder deren Einsatzmenge kleiner 5 kg ist, werden im automatischen Kleinkomponentenlager KKL gelagert und verwaltet. Entsprechend der Auftragssteuerung können die Komponenten automatisch aus dem KKL abgerufen und der Handdosierstation zugeführt werden. Die einzelnen Komponenten werden bedienergeführt in ein Sammelgebinde (Wanne mit Barcode bzw. RFID-Identifikation) eingewogen. Anschließend kehren die eindeutig gekennzeichneten Wannen zur Zwischenlagerung ins KKL zurück. Die Zuführung der gewogenen Mischungskomponenten in die Sammelcontainer DCHD erfolgt über Aufgabestationen. Hier werden auch die auf Paletten vorbereiteten Ganzgebinde (Sackware, Eimer, Kartons) abgerufen und auftragsbezogen aufgegeben. Die Sammelcontainer DCHD sind im Hygienic Design ausgeführt und haben ein Volumen von 850 l.

Neben der Vordosierung von Chargenkomponenten in Waagebehälter ist die Dosierung direkt in den Container möglich. Das bietet den Vorteil, dass das komplette Containervolumen ausgenutzt werden kann und somit die Flexibilität steigt. Zu den innovativen Details der Anlage gehören das Twin-Screw-System DTS und das De-Dust-System DDS..

Die in die Anlage integrierten Schneckendosierer müssen bei hohem Durchsatz sehr genau arbeiten. Möglich wird dies mit dem Twin-Screw-System. Es besteht aus einer Grob- und Feinstromschnecke. Die Grobstromschnecke ist für einen Durchsatz bis 20 000 kg/h und die Feinstromschnecke für eine Genauigkeit von ±50 g ausgelegt.

Das De-Dust-System DDS übernimmt die Entstaubung der Container beim Befüllvorgang. Es stellt sicher, dass der bei der Containerbefüllung aufgewirbelte Staub gezielt erfasst und kein zusätzliches Produkt aus dem Produktstrom abgesaugt wird.

Container-Handling

Das Container-Handling-System DCH ist für den innerbetrieblichen und kontaminationsfreien Transport der Container mit den vorbereiteten Chargen und Teilchargen verantwortlich. Es bietet ein breites Spektrum von Transportlösungen, das von konventionellen Rollen- und Kettenbahnen über abgehängte Systeme, Portalkranlösungen, lasergesteuerten fahrerlosen Transportsysteme bis hin zu mehrdimensionalen Container-Transportsystemen mit integrierter Hubeinrichtung (Regalbediengerät RGB) reicht.

Konventionelle Fördertechnik wie Kettenförderer oder Rollenbahnen transportieren den Container von einer Befüllstation zur nächsten. Am Ende der Kettenbahn wird der Container einem Shuttle übergeben und zur nächsten Anlagenstation befördert. Mithilfe einer vollautomatischen Portalkrananlage werden die Container über der Mischerebene positioniert, angedockt und durch ein Doppelklappen-Containerentleersystem rückstandsfrei entleert. Diese Aufgabe kann auch von lasergesteuerten fahrerlosen Transportsystemen übernommen werden, die sehr flexibel im Einsatz sind.

Automatische Hochlast-Regalbediengeräte (RGB) fahren die Container durch die Anlage oder zu den Absammelstellen oder Entleerstationen über den Mischlinien.

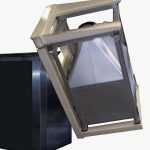

Ein wichtiges technisches Detail ist der Deckelmanipulator. An den Containerbefüllstationen öffnet er die Container, dockt sie pneumatisch an und verschließt sie wieder. Diese Schritte laufen schnell sowie staub- und kontaminationsfrei ab.

Die in der Anlage untergebrachten Mischer und Mischlinien haben eine unterschiedliche Größe und arbeiten mit verschiedenen horizontalen und vertikalen Mischsystemen. Auf diese Weise trägt man unterschiedlichen Chargengrößen, Rezepturen sowie Eigenschaften der zu mischenden Komponenten Rechnung und stellt so eine optimale Mischungsqualität sicher. Alternativ kann direkt im Transportcontainer gemischt werden. Bei diesen Container-Mischsystemen werden die Behälter manuell oder hydraulisch in die Mischvorrichtung eingespannt. Das Schwenken und Drehen des Containers bewirkt eine schonende und zugleich intensive Mischung der Komponenten.

Halle 5, Stand 434

prozesstechnik-online.de/dei0413401

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: