Filterelemente aus Keramik finden in der modernen Aufbereitungstechnik häufig Anwendung. Ihr Einsatzgebiet reicht von der Hochleistungsentstaubung, über die Trennung von Öl-Wasser-Emulsionen bis hin zu maßgeschneiderten Lösungen für den wirtschaftlichen Katalysatoreinsatz.

Dipl.-Ing. Doris Wittig, Dipl.-Ing. Uwe Weipprecht, Dipl.-Ing. Ulrike Teigeler, Dipl.-Ing. Winfried Michell

Die Filtration ist auch heute noch eines der wichtigsten Verfahren zur Abtrennung von Feststoffteilchen oder nichtlöslichen Flüssigkeitströpfchen aus Flüssigkeiten und Gasen. Moderne Filtermaterialien haben dabei wesentlich zum guten Ruf der Filtration beigetragen. Einen Teil des Leistungsspektrums stellen die folgenden Anwendungsbeispiele dar.

Hochleistungsentstaubung imTemperaturbereich bis 1000 °C

Die Abscheidung von Stäuben aus Gasen bei hohen Temperaturen und Drücken stellt eine wesentliche Herausforderung an die Verfahrenstechnik dar. Zwingende Anhebungen der Umweltschutzauflagen und die stetige Reduzierung der zulässigen Reingasstaubbeladungen, wie z. B. in Kraftwerksprozessen mit integrierten GuD-Turbinen erfordern höchste Ansprüche an fortschrittliche Filtermedien. Die Hochleistungsentstaubung entscheidet über die Realisierbarkeit und Betriebsweise neuer Prozeßgenerationen. Rund 80% aller Produkte aus der Chemie werden heutzutage mit Hilfe von Katalysatoren hergestellt, eine Vielzahl der Umsetzreaktionen erfolgt in der Gasphase. Die Kreislaufführung hochwertiger Edelmetall-Katalysatoren gewinnt daher auch im Bereich der Gasfiltration zunehmend an Bedeutung.

Keramische Oberflächenfilter

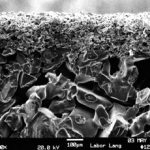

Das Filtermaterial Dia-Schumalith besteht aus einem grobporösen Trägerkörper auf Siliciumcarbid-Basis, auf dem außenseitig eine feinstfiltrierende keramische Membran aus Mullitkorn aufgesintert ist (Abb.1). Der Trägerkörper verleiht dem asymmetrischen Filterelement die ausreichend hohe mechanische Stabilität und eine sehr gute Oberfläche zur Fixierung der eigentlichen Filterschicht. Die keramische Membran besitzt eine Stärke von ca. 200 µm und eine mittlere Porenweite von 10 µm (Abb. 2). Dieses Filterelement vereint die typischen Eigenschaften einer technischen Keramik: zum einen die hohe mechanische Festigkeit, notwendig vor allem bei der Abscheidung abrasiver Partikel, zum anderen die chemische und thermische Resistenz, gepaart mit einer definierten Porengrößenverteilung. In einer Vielzahl von Heißgasfilteranlagen haben sich die Zylinder- und Filterkerzengeometrien mit den Abmessungen Da/Di x L von 60/40 x 1500 mm bewährt. Durch den Einsatz von membranbeschichteten Oberflächenfiltern wird ein stabiler Dp-Verlauf und eine hohe Trenngrenze erreicht.

Katalysator-Kreislaufführung

Entscheidend für die Rentabilität vieler Prozesse ist unter anderem die Kreislaufführung kostenintensiver Produktionshilfsstoffe. Gerade in der heutigen Feinchemie z. B. bei der Erzeugung von Ausgangsprodukten zur Kunststoffherstellung sind Edelmetall-Pulverkatalysatoren nicht mehr zu ersetzen. Veredelungsprozesse von Rohprodukten, wie sie mit großen Durchsätzen in Raffinerien zu finden sind, erfordern einen ökonomischen Umgang mit den hierbei eingesetzten und regenerierten Zeolithkatalysatoren. Hier sind dem „FCC-Reaktor“ Katalysator-Regeneratoren nachgeschaltet. Am Ausgang der Regeneratoren erfolgt die Abscheidung des aufbereiteten Katalysators mittels mehrstufiger Zyklone. Üblicherweise erfolgt dann die Ausschleusung des Katalysatorstaubes, im sogenannten „3rd-stage underflow“, durch den Einsatz von keramischen Heißgasfiltern in der „4th-stage-separation“. Dieser Teilvolumenstrom beträgt ca. 3% des gesamten Prozeßgases, das mit ca. 80% des aus der Wirbelschicht ausgetragenen Katalysatormaterials beladen ist. Die üblichen Rohgasstaubbeladungen betragen ca. 15 g/m³ (i. N.). Bedingt durch die eingesetzten Katalysatormaterialien weist die Partikelgrößenverteilung einen sehr hohen Feinstaubanteil mit einem mittleren Partikeldurchmesser x50,0 5 µm auf. Mit einer max. zulässigen Reingasstaubbeladung cRein 5 mg/m³ (i. N.) kann die Katalysator-Kreislaufführung als nahezu vollständig angesehen werden.

Trennen von Öl-Wasser-Emulsionen

In der gesamten Industrie gibt es sehr viele Prozesse, die auf Öl-Wasser-Emulsionen angewiesen sind oder bei denen in der Produktion entsprechend belastete Abwässer anfallen.

Beispiele hierfür sind

• Kondensate von Druckluftkompressoren,

• Waschbäder in der Metallteilereinigung,

• Abwässer von Fahrzeugwaschanlagen sowie

• Kühlschmierstoffe und Bohremulsionen.

Für die Wiederverwendung oder die Einleitung in die Kanalisation müssen diese Wässer von ihrer Ölfracht befreit werden. Zur Vermeidung von Umweltverschmutzungen existiert die sogenannte Einleiterrichtlinie. Sie schreibt vor, daß das eingeleitete Abwasser höchstens einen Restölgehalt von 10 mg/l enthalten darf. Im Falle der Badpflege kann der Ölgehalt größer sein, muß jedoch auf einem für den jeweiligen Prozeß tolerierbaren Niveau gehalten werden. Für beide Fälle lassen sich keramische Membranen zur Trennung der Emulsionen einsetzen.

Unempfindliche Keramikmembranen

Ein wichtiger Vorteil der keramische Membranen gegenüber den polymeren Membranen ist ihre längere Lebensdauer. Viele Polymermembranen verspröden häufig durch die Öle bzw. deren Zusätze und reißen. Aufgrund ihrer chemischen und physikalischen Eigenschaften sind Keramikmembranen unempfindlich gegen harte Späne, Partikel etc., gegen scharfe Reinigungsmittel und gegenüber hohen Temperaturen. Darüber hinaus bieten sie den höheren Flux.

Das eingesetzte Filterverfahren ist die Querstromfiltration, auch Cross-Flow-Filtration genannt. Hierbei durchströmt die verschmutzte Flüssigkeit eine Röhre, die auf der Innenseite mit einer feinporigen Membran beschichtet ist. Durch den erhöhten Druck im Inneren der Röhre wird ein Teil der Flüssigkeit nach außen gepreßt, während die Membran die Verschmutzungen zurückhält (Abb. 3). Öl-Emulsionströpfchen lassen sich somit genau wie feste Partikel aus einer dünnflüssigeren Phase abtrennen. Da sie jedoch verformbar sind, lassen sich die Tropfen theoretisch auch durch eine sehr feine Membran durchpressen. Um dies zu verhindern, sind einige Randbedingungen einzuhalten.

Effektive Wertstoffabscheidung aus Suspensionen

In der chemischen Industrie sind katalytische Reaktionen fester Bestandteil vieler Produktionsprozesse. Ein typisches Beispiel sind Hydrierungen mit ihren hochwertigen Edelmetallkatalysatoren. Um den Produktionsprozeß wirtschaftlich zu gestalten, ist eine Kreislaufführung der wertvollen Katalysatoren notwendig. Nach der heterogenen Katalyse gilt es den Katalysator von den flüssigen Reaktionsprodukten abzutrennen.

Erfahrungsgemäß spielen bei der Wahl des optimalen Filtermediums für diese Fest-Flüssig-Trennung die Partikelgrößenverteilung des Katalysators, die chemische Zusammensetzung der flüssigen Phase und die Betriebstemperatur eine entscheidende Rolle. Neben rückspülbaren Filterkerzen aus Polyethylen (Filtroplast(r), Dia-Filtroplast), haben sich seit Jahren Filterelemente aus technisch reinem Kohlenstoff (Carbo(r)) oder Keramik (Dia-Schumalith(r)) zur Wertstoffrückgewinnung bewährt.

Die obengenannten Filtermedien stellen dabei sicher, daß die Abscheidung durch eine Oberflächenfiltration gelingt. Der Katalysator bildet auf der äußeren Filteroberfläche einen Kuchen, der sich in prozeßgerechten Zyklen abreinigen läßt. Zur effektiven Rückreinigung der Filterelemente eignen sich Druckluft oder Stickstoff in Kombination mit Filtrat oder einer anderen Rückspülflüssigkeit. Um unerwünschten Abrieb zu vermeiden, wird bei der Rückreinigung Wert auf eine schonende Behandlung des Katalysators gelegt.

Trend geht zu feineren Partikeln

In der heterogenen Katalyse geht der Trend zu immer feineren Partikeln, die eine größere massenspezifische Oberfläche bieten. Feinste Katalysatorpartikel erfordern allerdings kleinstfiltrierende Filtermedien. Hier kommen zunehmend die Dia-Filtermedien mit ihrer 3-µm-Membran zum Einsatz. Bei der Auswahl des Filtermediums ist besonders darauf zu achten, daß selbst die feinen Wertstoffanteile bereits an der Oberfläche des Filters abgeschieden werden. Nur so läßt sich eine frühzeitige Verstopfung der Poren verhindern.

Je nach den Erfordernissen des gesamten Produktionsablaufes wird der katalysatorreiche Schlamm direkt vom Filter zurück zum Reaktor oder in einen Pufferbehälter geleitet. Nach der Filtration können die wertvollen Bestandteile des Katalysators zurückgewonnen werden.

Weitere Informationen zur Hochtemperaturentstaubung cav-200

Weitere Informationen zur Emulsionstrennung cav-201

Weitere Informationen zur Wertstoffabscheidung cav-202

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: