Die Reaktionskalorimetrie ist heute zu einem unentbehrlichen Werkzeug für die Verfahrensentwicklung geworden. Dies zeigt die zunehmende Anzahl der Anwendungen auf den verschiedenen Gebieten der Reaktionstechnik und der physikalischen Einheitsoperationen. Die wichtigsten Anwendungsgebiete sind dabei die Prozessentwicklung, das Scale-up, die Auslegung und Optimierung bestehender oder neuer Prozesse sowie die Prozesssicherheit. Hier werden insbesondere die thermischen Daten bestimmt, die für die Bewertung der Risiken eines Produktionsprozesses erforderlich sind.

Leila Bou-Diab, Pablo Lerena, Francis Stoessel

Eine wichtige Voraussetzung zur Beurteilung reaktionskalorimetrischer Messungen ist eine Versuchsdurchführung bei möglichst betriebsnahen Bedingungen. Dies wiederum stellt allerdings gewisse Anforderungen an das Reaktionskalorimeter und den Reaktor, vor allem dann, wenn es um die Untersuchung von Hochdruckanwendungen geht. Im Folgenden werden daher die für Hochdruckkalorimetrie spezifischen Anforderungen analysiert und einige Beispiele für kalorimetrische Messungen unter solchen Bedingungen vorgestellt.

Der Einsatz eines gasförmigen Stoffes für eine Reaktion – aber auch für weitere Operationen – verlangt oft einen erhöhten Druck, damit die vom Partialdruck abhängige Konzentration hoch genug wird, um eine wirtschaftliche Reaktionsgeschwindigkeit zu erreichen oder um in geschlossenen Systemen das Gleichgewicht und damit die Ausbeute in die gewünschte Richtung zu verschieben. Typische Prozesse, die industriell unter erhöhtem Druck durchgeführt werden, sind Carbonylierungen, Hydrierungen, Ethylenierungen, Polymerisationen, Chlorierungen oder der Einsatz superkritischer Medien. Um die mit den Hochdruckreaktionen verbundenen Gefahren wie physikalische und thermische Explosion abschätzen und kontrollieren zu können, sind einige zum Teil gesetzlich vorgeschriebene Sicherheitsmaßnahmen erforderlich.

Dazu zählen auch die Kenntnis der thermischen Eigenschaften der Reaktionen, wie Reaktionswärme, thermischer Verlauf der Reaktion, maximale Wärmeproduktionsrate usw.

SicherheitstechnischeUntersuchung

Für die sicherheitstechnische Überprüfung der Hydrierung eines Nitroaromaten werden zusätzlich zu den thermischen Daten der Reaktion auch Angaben zur Wärmetönung und der akkumulierten Energie benötigt. Neben der Explosionsgefahr (Wasserstoff, brennbares Lösemittel) sind weitere potentielle Gefahren wie exotherme Reaktion, Akkumulation von instabilen Zwischenstufen (N-Phenylhydroxylamin), hohes Zersetzungspotential der Nitroverbindung und pyrophore Katalysatoren in Betracht zu ziehen.

Da es sich um eine heterogene Semi-Batch-Reaktion handelt, bilden außer den klassischen Reaktionsparametern wie Temperatur und Druck auch die Katalysatorkonzentration und die Mischungsgüte zu berücksichtigende Steuerungsmöglichkeiten. Fragen, die in diesem Zusammenhang näher untersucht werden müssen, sind:

• Kann die Reaktion unter bestimmungsgemäßen Bedingungen thermisch beherrscht werden (Kühlkapazität)?

• Welche maximale Temperatur wird beim Eintreten adiabatischer Bedingungen (z. B. im Fall einer Kühlpanne) erreicht (MTSR = Maximum Temperature of Synthesis Reaction)?

• Zu welchem Zeitpunkt hat die Kühlpanne die schwersten Folgen?

• Findet eine Zersetzungsreaktion statt und wie hoch ist deren Potential?

• Wie rasch läuft sie ab, ausgehend von der MTSR, oder wie lange ist die Time-to-maximum-Rate unter adiabatischen Bedingungen (TMRad)?

Hydrierung von Nitroaromaten

Für die Untersuchungen wurden ein Reaktionskalorimeter RC1e und ein Hochdruckreaktor HP150 mit Begasungsrührer, Metalldeckel und Metalleinbauten eingesetzt (Abb. 1). Die thermische Stabilität der Reaktionsmasse wurde mikrokalorimetrisch mit einem DSC TA 2920 mit druckfesten vergoldeten Kapseln und einer Aufheizrate von 4 °C/min bestimmt.

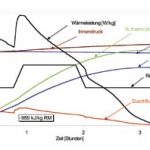

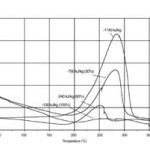

Für die Messungen wurde Nitroaromat im Lösemittel mit Katalysator bei Raumtemperatur und niedriger Rührgeschwindigkeit (30 min-1) vorgelegt. Der Reaktor wurde mit Wasserstoff gespült und unter ca. 5 bar H2 bis 100 °C aufgeheizt. Dann wurde die Rührerdrehzahl auf 800 min-1 erhöht und der H2-Zulaufbegrenzer in Betrieb genommen (Abb. 2). Um festzustellen, ob die Reaktion diffusionskontrolliert abläuft, wurde in einem zweiten Hydrierversuch die Rührerdrehzahl auf 800 min-1 erhöht und wieder auf den Sollwert (500 min-1) zurück gebracht. In Abbildung 3 ist ersichtlich, dass die Hydrierung dadurch beschleunigt wird. Die thermische Stabilität der Reaktionsmasse bei verschiedenen Zeiten der Hydrierung ist mittels DSC untersucht worden (Abb. 4).

Das Reaktionspotential der untersuchten Reaktion ist mit rund -1025 kJ/kg sehr hoch. Der zweite Versuch zeigt, dass die Reaktionsgeschwindigkeit durch die Rührdrehzahl beeinflusst wird und die Reaktion sich so kontrollieren lässt. Die Wärmetönung der Hauptzersetzungen werden in dynamischen DSC-Messungen ab einer Temperatur von ca. 200 °C beobachtet. Sie zeigen auch, dass die Reaktionsmasse unmittelbar vor Beginn der Wasserstoffdosierung das höchste Zersetzungspotential aufweist und dieses im Verlauf der Hydrierung abnimmt. Eine Akkumulation von Hydroxylamin ist nicht festgestellt worden.

Um eine grobe Abschätzung für die TMRad der unerwünschten Reaktion zu erhalten, wird ein Schätzwert von 90 kJ/mol für die Aktivierungsenergie angenommen. Dieser Wert basiert auf einem kinetischen Modell erster Ordnung. Aufgrund dieser Aktivierungsenergie und der Leistung von 100 W/kg bei 200 °C können die Zersetzungsleistungen extrapoliert und die Runaway-Zeit für weitere Starttemperaturen berechnet werden. Diese betragen bei Temperaturen unter 100 °C größer 24 h und bei Temperaturen größer 120 °C unter 8 h.

Pannenszenarien

Im ersten Pannenszenario wird ein Ausfall der Kühlung ohne Unterbrechung der Wasserstoffdosierung bei laufender Umwälzung angenommen. Ausgehend von einer Temperatur von 100 °C kommt es innerhalb kürzester Zeit zu einem Runaway, wobei sich mit einer Temperaturzunahme um jeweils 10 °C die Reaktionsleistung in etwa verdoppelt. Parallel dazu steigt der Dampfdruck des Lösemittels. Dieses führt innerhalb weniger Minuten zum Auslösen der thermischen Explosion bei gleichzeitiger Bildung eines explosiven Dampfgemisches.

Im zweiten Fall wird ein Ausfall der Kühlung mit Unterbrechung der Wasserstoffdosierung bei laufender Umwälzung angenommen. Ausgehend von einer Reaktionstemperatur von 100 °C kommt es nach Unterbrechung der Dosierung bei laufender Umwälzung zu einer Abreaktion des restlichen Wasserstoffs und somit zu einer entsprechenden Temperaturerhöhung. Die Temperaturerhöhung entspricht der Menge des noch im System befindlichen Wasserstoffs. Unter ungünstigen Voraussetzungen (großes Restvolumen, hoher Druck) kann auch dies zu einem Runaway führen. Dies kann aber ausgeschlossen werden, wenn folgende Bedingungen erfüllt sind:

• Überwachung von Temperatur und Druck,

• bei Abweichung der Sollbedingungen die Rührerdrehzahl zurücknehmen,

• bei Abweichung der Sollbedingungen die Wasserstoffzufuhr unterbrechen und

• die Wasserstoffzufuhr ist der Wärmeabfuhrleistung des Reaktors anzupassen.

Risikobeurteilung

Während der DSC-Messungen wurde keine Hydroxylamin-Zersetzung beobachtet. Man kann deshalb davon ausgehen, dass Hydroxylamin als Zwischenprodukt sofort weiterreagiert. Im Pannenfall ist somit nicht mit einer Temperaturerhöhung durch eine Hydroxylamin-Zersetzung zu rechnen. Als kritisch muss auch die Akkumulation von Wasserstoff eingestuft werden. Außerdem ist das Zersetzungspotential der Eduktemischung als hoch einzustufen. Die Wahrscheinlichkeit für das Auslösen der Zersetzungsreaktion muss daher möglichst klein sein. Das heisst, es muss im Pannenfall genügend Zeit vorhanden sein, um die Reaktion wieder unter Kontrolle zu bringen.

Vorversuche zur Entwicklungeines Hydrierprozesses

In Vorversuchen sollte geklärt werden, ob und unter welchen Reaktionsbedingungen die Hydrierung von Chinolin im industriellen Maßstab durchführbar ist. Aus früheren Laborversuchen war bekannt, dass diese Reaktion in einem Temperaturbereich von 30 bis 130 °C und einem Druckbereich von 80 bis 120 bar durchführbar ist.

Um den Verlauf und die Dauer der Reaktion beurteilen zu können, müssen in einer ersten Phase die Reaktionsbedingungen (d. h. in diesem Fall Temperatur und Druck) genauer definiert werden. Für die Konzentrationen der Edukte wurden dabei a priori gängige Werte für diesen Reaktionstyp angenommen. Mit dem Ziel, geeignete Reaktionsbedingungen heraus zu finden, wurde die Hydrierung zunächst unter verschiedenen Bedingungen durchgeführt. Danach wurde die Reaktion auf ihre Scale-up-Tauglichkeit untersucht, d.h. es wurde geprüft, ob deren Verlauf auch unter industriellen Bedingungen kontrollierbar wäre (ohne die Kühlleistung einer Betriebsanlage zu übersteigen).

Festlegung derArbeitsbedingungen

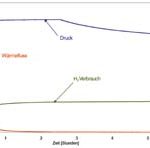

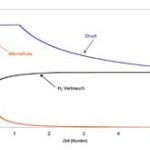

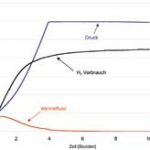

Die Hydrierung von Chinolin wurde in zwei Versuchen mit unterschiedlichen Bedingungen durchgeführt: 120 °C, 85 bar (Abb. 5) und 80 °C, 125 bar (Abb. 6). Die Edukte (1,115 mol Chinolin, 398 g Dioxan und 5 g Katalysator Pt/C 5%) wurden in den Reaktor vorgelegt und dieser zuerst mit Stickstoff, dann mit Wasserstoff gespült. Unter einem Druck von 5 bar und bei langsam drehendem Rührer wurde dann der Reaktor auf die gewünschte Arbeitstemperatur aufgeheizt. Um die Begasung in Gang zu setzen, wurde Wasserstoff aufgepresst und die Rührerdrehzahl erhöht. Sobald die Reaktionsgeschwindigkeit abnahm, wurde die Wasserstoffzufuhr geschlossen und die Reaktionsmasse weiter über Nacht gerührt.

Wie die Abbildungen 5 und 6 zeigen, verläuft die Hydrierung zunächst sehr rasch und führt zu einer hohen Leistungsspitze, die bei etwa 60% Umsatz ihr Maximum hat. Aus diesen Versuchen kann entnommen werden, dass eine gute Beherrschbarkeit des Reaktionsverlaufes unter Einhaltung einer vernünftigen Reaktionsdauer mit Vorteil bei niedriger Temperatur aber hohem Druck gewährleistet ist.

Scale-Up-Fähigkeit

Unter den Bedingungen der beschriebenen Versuche wird mit 640 W/kg bei 120 °C und 330 W/kg bei 80 °C zu Beginn der Reaktion eine sehr hohe thermische Leistung erreicht. Diese kann zwar im RC1e-Reaktionskalorimeter, nicht aber unter technischen Bedingungen abgeführt werden. Die Druckabnahme zu Beginn der Hydrierung zeigt zudem, dass die Wasserstoffzufuhr geringer war, als der reaktionsbedingte Verbrauch. In der industriellen Praxis muss eine solche Reaktion daher unter Begrenzung der Wasserstoffdosierung durchgeführt werden, wobei die Kühlkapazitat des Kessels berücksichtigt werden muss. Um dies zu untersuchen, wurde in einem weiteren Versuch die Wasserstoffdosierung begrenzt, so dass die Leistung ca. 30 W/kg (d. h. 20 W absolut) nicht übersteigt. Der Reaktionsverlauf dieses Versuches bei 80 °C ist in der Abbildung 7 dargestellt.

Der Druck steigt während der Reaktion bis der Wasserstoffverbrauch durch die Hydrierung kleiner wird als die Wasserstoffzufuhr. Dann bleibt der Druck beim festgelegten Sollwert von 120 bar konstant.

Durch Veränderung der Reaktionsbedingungen Temperatur, Druck und H2-Durchflussrate lässt sich die maximale Reaktionsgeschwindigkeit der Kühlkapazität der Betriebsanlage anpassen. Die Reaktion kann so in einer Betriebsanlage sicher beherrscht werden, auch wenn gegenüber den Vorversuchen eine leicht erhöhte Reaktionsdauer in Kauf genommen werden muss. Somit kann die industrielle Durchführbarkeit dieser Hydrierung in wenigen Versuchen aufgezeigt werden, was ohne kalorimetrische Informationen nicht möglich gewesen wäre.

Halle 6.3, Stand D24-E35

Reaktionskalorimeter RC1e E cav 203

Sicherheitstechnische Untersuchung E cav 204

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: