Feldbusfähige Wägetechnologie wird typischerweise in Batchsystemen oder Kontrollwägesystemen eingesetzt. Dabei ist die Wägetechnik als dezentrale Intelligenz implementiert, die neben dem Erfassen des Gewichtes auch einen Teil der Visualisierung für den Bediener übernehmen kann.

Ulrich Kuhlmann

Das leistungstarke Multi-Tasking-fähige Jaguar-Wägeterminal hat eine offene System-Architektur und kann leicht an geänderte Verfahren und/oder Datenerfordernisse angepasst werden (Abb. 1). Im Netzwerkbetrieb erlaubt der Jaguar den Anschluß von bis zu 12 Waagen. Der eingebaute, patentierte Hochleistungsfilter TraxDSP sorgt bei Vibrationen für einen ruhigen und schnellen Wägevorgang. Das Gerät kann bis zu 10 analoge Wägezellen, eine DigiTOL-Wägebrücke, bis zu 2 MultiRange-Waagen, 2 analoge Wägebrücken oder bis zu 24 PowerCell-Fahrzeugwaagen unterstützen. Dadurch lassen sich Wägeergebnisse bereits während des Dosierens oder Rezeptierens auf der Waage erhalten.

Das Gerät verfügt standardmäßig über die Schnittstellen CL, RS232, RS422, RS485, ArcNet und digitale 8-24 I/O. Optional für SPS-Anbindungen gibt es Allen Bradley RIO, Profibus-DP, Modbus+ und einen 16-Bit-/4…20-mA-Stromausgang/0-10 V(DC).

Der Jaguar ist als Einbau- oder Tischversion mit einem Aluminium-Druckguss-Gehäuse (Schutzart IP65) erhältlich. Für den Nassbereich gibt es eine Spezialausführung mit einem Edelstahlgehäuse, ebenfalls in Schutzart IP65.

Jaguar im Einsatz

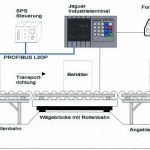

Ein Beispiel aus der Praxis zeigt eine wägetechnische Lösung mit Profibus-DP (Abb. 2). Hierbei sind an eine Kontrollwaage, die in der vorhandenen Systemtopologie mit 15 anderen Geräten auf der Feldebene in einem Profibusnetzwerk angeordnet ist, die unterschiedlichsten Anforderungen gerichtet. Das Jaguarterminal deckt dabei sowohl die Anforderungen auf der Prozessleit-Ebene als auch die Anforderungen an die Funktionalität im Waagenterminal ab.

Das komplette, in Abbildung 2 gezeigte System ist eichfähig. Die Visualisierung des Prozesses erfolgt über das Prozessleitsystem (PLS). In ihm sind die wägetechnischen Parameter wie Tarieren, Nullstellen, Gewichtswertdarstellung, Fehlerhandling und Dokumentation des Gesamtprozesses abgebildet. Der Soll-/Istwertvergleich findet im Waagenterminal statt. Eine direkte Anschaltung der SPS wird über digitale Ausgänge realisiert. Neben der Protokollierung über das PLS erfolgt ein Protokoll der Wägungen direkt an der Wägestelle über einen Drucker.

E cav 207

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: