Maschinen- und Anlagenplaner, die schon Berührung mit dem Thema „Funktionale Sicherheit“ hatten, haben mit Sicherheit bereits festgestellt, wie komplex und vielfältig das Thema ist. Doch mit dem richtigen Know-how und der passenden Technik wie der Jumo Safety Performance können die Themen SIL und PL auch ohne unnötigen Stress bewältigt werden. Ein Beispiel ist die Zündquellenüberwachung im Ex-Bereich. Das Ziel der Zündquellenüberwachung ist die Vermeidung einer Temperaturüberschreitung innerhalb der zulässigen Temperaturklasse und somit die Verhinderung einer möglichen Explosion. Anwendungsgebiete für eine Zündquellenüberwachung sind beispielsweise Pumpen und Prüfeinrichtungen, Gasflaschen, Behälter oder Verladeeinrichtungen sowie elektrische Beheizungen.

Überblick über die Normen

Was auf den ersten Blick einfach und logisch klingt, wird komplex, sobald man sich in den Dschungel der Normen, Richtlinien, Verordnungen, technischen Regeln und Herstellerempfehlungen begibt, die bei der Zündquellenüberwachung beachtet werden müssen. Relevant für dieses Thema sind die IEC/EN 60079-xx als Normenwerk zum Thema Explosionsschutz, die DIN EN 50495 (Sicherheitseinrichtungen für den sicheren Betrieb von Geräten im Hinblick auf Explosionsgefahren) und die DIN EN 14597 (Temperaturregel- und Begrenzereinrichtung für wärmeerzeugende Anlagen). Dazu kommen aus dem Bereich der Funktionalen Sicherheit die IEC/EN 61508, EN/ISO 13849 und die EN/IEC 62061 & 61511, die TRGS 725 sowie weitere produktspezifische Normen (z. B. VE25 als Ergänzung zur DIN EN 60519 Sicherheit in Elektrowärmeanlagen).

Mögliche Fehler berücksichtigen

Das alles klingt nicht nur verwirrend, es ist tatsächlich ein komplexes Zusammenspiel mit zahlreichen Fehlermöglichkeiten. Beim Thema „Zündquellenüberwachung“ gibt es eine ganze Reihe möglicher Fehlerquellen, die bei der Planung berücksichtigt werden müssen. Diese beginnen bei falschen Datensätzen oder Berechnungen und reichen dann von einem zu spät erkannten, ungenauen oder schwankenden Sensorwert bis zu spät eingeleiteten Sicherheitsabschaltungen.

Bei der Projektierung sogenannter Safety Instrumented Systems unterscheidet man zwischen zufälligen und systematischen Fehlern. Zufällige Fehler, die vereinfacht auch gerne als Hardwarefehler bezeichnet werden, sind nicht reproduzierbar, ihre Ursache und das Eintreten sind vorher nicht bestimmbar. Solche zufälligen Fehler werden in der Regel durch eine geeignete Bauteilauswahl in Kombination mit Redundanzen, Diagnosen und Systemdesignmaßnahmen (z.B. Fail-Safe-Verhalten) reduziert bzw. vermieden. Die systematischen Fehler sind im Grunde bestimmbarer und reproduzierbarer Ursache. Sie lassen sich eindämmen, wenn strukturiert gearbeitet wird. Die systematischen Fehler werden in der Regel durch gute Planung, Entwurf und den Betrieb des Systems, eine Diversität des Systems bzw. der Redundanzen und durch systematisches Testen reduziert bzw. vermieden. Dazu gehören entsprechend hohe Anforderungen an die Dokumentation, das Management und die Verifikation in allen Phasen des Lebenszyklus.

Verschiedene Zündschutzarten

Zentral für das Thema Zündquellenüberwachung ist die EN 50495, die 2011 in Europa veröffentlicht wurde. Diese legt fest, dass im Explosionsschutz potenzielle Zündquellen durch verschiedene Zündschutzarten eliminiert bzw. unwirksam gemacht werden. Dabei kann es erforderlich sein, dass unvermeidbare Restzündquellen durch geeignete Sicherheitseinrichtungen überwacht werden. Diese Einrichtungen müssen die entsprechenden Maßnahmen innerhalb der angemessenen Reaktionszeit ausführen. Die EN 50495 unterscheidet dabei Sicherheitseinrichtungen Typ a (z. B. Thermoschalter, Heißleiter oder Temperaturüberwachungseinheit) und Sicherheitseinrichtungen Typ b. Letztere sind Einrichtungen, die unabhängig vom Betriebsmittel unter Kontrolle (EUC) installiert werden und als zugehöriges Betriebsmittel speziell für eine festgelegte Zündschutzart oder ein festgelegtes Betriebsmittel unter Kontrolle ausgelegt sind. Beispiele hierfür sind Überlastschutzeinrichtungen für Elektromotoren mit Zündschutzart Ex(e) oder Externe Steuereinrichtungen für die Zündschutzart Überdruckkapselung Ex(p). Ebenfalls relevant ist die EN 14597. Diese Europäische Norm gilt für elektrische oder nicht elektrische Temperaturregeleinrichtungen, die zur Regelung der Temperatur in wärmeerzeugenden Anlagen durch Regelung der Energiezufuhr verwendet werden. Sie gilt ebenfalls für Begrenzungseinrichtungen, die sicherstellen, dass die Temperatur in den wärmeerzeugenden Anlagen eine zuvor festgelegte Grenze nicht überschreitet. Die Betrachtung dieser Norm umfasst immer ein komplettes Mess-, Regel- und Begrenzersystem bestehend aus Sensor, Logik und Aktorik. Dabei werden z. B. das Ansprechverhalten der Sensorik, die Reaktionen der Auswertelektronik und die Zuverlässigkeit/Lebensdauer der Aktorik für die Einzelkomponenten zertifiziert.

SIL-gerechte Temperaturüberwachung

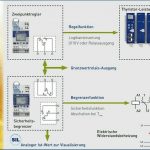

Wie sieht das komplexe Zusammenspiel der Regeln und Normen nun am konkreten Beispiel aus? Welche Möglichkeiten bestehen für Anwender, die eine SIL-gerechte Temperaturüberwachung an einem Erhitzer oder Mischer projektieren müssen? Die scheinbar naheliegendste Möglichkeit, so etwas über eine SPS oder einen normalen Messumformer zu realisieren, scheidet sowohl nach EN 50495 und EN 14597 aus. Denn eine SPS oder Messumformer haben in der Regel keine zertifizierte Baumusterprüfung ihrer Eigenschaften.

Die SIL-Einstufung ist eine reine Ausfallwahrscheinlichkeitsberechnung der Bauteile und hat damit keine Aussage, dass die Funktion der Abschaltung richtig arbeitet, beziehungsweise eine Verriegelung nach Fehlfunktion erfolgt. Das heißt, dass hier dann die Beweislastumkehr im Schadensfall vorliegt. Um mit einer SPS eine SIL-gerechte Lösung zu realisieren, sind also umfangreichere Programmieranwendungen nötig. Investitionskosten differieren in Abhängigkeit von der Kanalanzahl und dem Softwareaufwand. Darüber hinaus muss jede Applikation separat nach SIL berechnet und bewertet werden. Dass es auch einfacher geht, zeigt Jumo Safety Performance. Unter diesem Markennamen sind alle Jumo-Produkte und -Dienstleistungen zu den Themen SIL und PL zu finden.

Kompakte Sicherheitssteuerung

Zur Zündquellenüberwachung bietet Jumo eine kompakte einkanalige Sicherheitssteuerung mit wählbaren redundanten Eingangssignalen für Einheitssignale und Temperatursensoren an, mit der SIL 3 oder PL e realisiert werden können. Bei einer Kombination aus dem Sicherheitstemperaturwächter/-begrenzer Jumo SafetyM und berechneter Sensorik ist die gesamte SIL-Messkette aus Sensor, Steuerung und Aktor bereits berechnet und wird mit einer entsprechenden Herstellererklärung geliefert. Da keine aufwendige Steuerung zum Einsatz kommt, sind für die Inbetriebnahme keinerlei Programmierkenntnisse nötig. Die JSP-Kompaktlösung ist für die Messgrößen Temperatur, Druck, Füllstand und Durchfluss verwendbar und kann mit nahezu allen Temperaturfühlervarianten realisiert werden. Die Vorteile für den Anwender liegen auf der Hand: Er muss keine komplizierten Berechnungen durchführen und spart Dokumentations- und Engineering-Kosten. Der SafetyM STB/STW Ex ist auch für Atex-/IECEx-/EAC-Anwendungen geeignet und erfüllt die Druckgeräte- und Maschinenrichtlinie. Die Anwendung der vorgestellten technischen Regeln und Normen in Kombination mit den gesamten Systemzertifizierungen des JSP kann zu einer anderen Art der Fehlerbetrachtung führen. Denn durch diese Komplettlösung können bis zu 45 % der zufälligen und systemrelevanten Fehler vermieden werden.

Jumo GmbH & Co. KG, Fulda

Halle 11.1, Stand E41

Hier finden Sie mehr über: