Beim Betrieb von Kolbenmaschinen im industriellen Produktionsbetrieb, besonders im Prozessgasbereich, sind die Erhöhung der Maschinenlaufzeit und die Vermeidung gefährlicher Havarien zentrale Ziele. Häufig sind große Anlagenteile von der Funktionsfähigkeit eines einzigen Kompressors abhängig, so dass eine frühzeitige Planung wartungsbedingter Stillstände und die Vermeidung von Folgeschäden unerlässlich sind.

Dipl.-Ing. Eike Drewes

In den letzten Jahren wurden für Industriemaschinen verstärkt automatische rechnergestützte Zustandsüberwachungssysteme eingesetzt, die traditionelle und neuartige Instandhaltungs- und Überwachungsmethoden mit Hilfe moderner Mess- und Computertechnik ermöglichen. Spezialisierte Online-Überwachungssysteme bilden zusätzlich die notwendige Grundlage bei der Einführung der zustandsabhängigen Instandhaltung.

Seit etwa 10 Jahren ist mit Prognost-NT ein Zustandsüberwachungssystem im Einsatz, das speziell auf die Anforderungen bei der Überwachung, Beurteilung und Diagnose von Kolbenmaschinen ausgelegt ist und inzwischen an über 50 Kolbenmaschinen mit Antriebsleistungen von etwa 200 kW bis 10 MW eingesetzt wird. Die folgenden Praxisbeispiele berichten über Erfahrungen mit der Online-Zustandsüberwachung im Instandhaltungsalltag.

Störungen an Saug-und Druckventilen

Störungen an Saug- und Druckventilen gehören zu den häufigsten Ursachen für ungeplante Stillstände von Kolbenverdichtern. Die Ventile zählen somit zu den Hauptverschleißteilen. Aus diesem Grund kommt der frühzeitigen Erkennung und genauen Bestimmung eines defekten Ventils eine besondere Bedeutung zu. Durch die permanente Messung des Zylinderraumdrucks kann die Situation im Innern des Verdichtungsraums direkt beurteilt werden. Der gemessene Zeitverlauf des Drucks wird auch als p-V-Diagramm (Indikatordiagramm) dargestellt. Aus dem p-V-Diagramm errechnet man verschiedene Kennwerte, die jeweils mit einem eigenen Grenzwert überwacht werden.

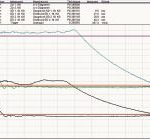

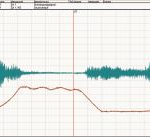

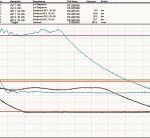

Zusätzliche Zustandsinformationen über die Ventile liefern die an den Zylindern gemessenen Schwingungen, die in 36 Segmenten je 10° Kurbelwinkel analysiert und mit Grenzwerten überwacht werden. Die charakteristischen Veränderungen der Signale im Falle eines Ventilschadens an einem Druckventil zeigt das folgende Beispiel. In einer Raffinerie wird ein zweistufiger doppeltwirkender Kolbenkompressor mit etwa 700 kW Leistung zur Verdichtung von Wasserstoff betrieben. Abbil-dung 1 zeigt die p-V-Diagramme der kurbelseitigen Verdichtungsräume der ersten und zweiten Stufe. Das Überwachungssystem meldete am Zylinder der ersten Stufe eine Verletzung der Schwingungsgrenzen und der p-V-Kennwerte des kurbelseitigen Verdichtungsraums. Abbildung 2 zeigt die zum Zeitpunkt der Alarmierung aufgezeichneten Schwingungs- und Druckverläufe für eine Kurbelumdrehung. Nahezu während der gesamten Kurbelumdrehung treten am Zylinder erhöhte Schwingungen auf. Lediglich der Bereich des Ausschiebens (70 bis 180 Grad KW) des kurbelseitigen Verdichtungsraums weist geringere Schwingungen auf. Betrachtet man die p-V-Diagramme der ersten und zweiten Stufe, so werden die Veränderungen noch deutlicher (Abb. 3). Das p-V-Diagramm der ersten Stufe ist sichtbar verzerrt und erreicht nicht mehr den Soll-Zwischendruck von 20,3 bar. Das Druckverhältnis der zweiten Stufe vergrößert sich aufgrund des gesunkenen Enddrucks der ersten Stufe.

Die Analyse zeigt, dass die Kompressionslinie steiler verläuft, die Rückexpansionslinie jedoch flacher, d. h. es kommt in diesen Bereichen zu einem Gasübertritt von der Druckseite in den Zylinderraum. Die Dichtwirkung der Auslassventile verhindert dies normalerweise. Daher wurde als Ursache auf einen Schaden der Druckventile geschlossen, was sich auch bestätigte. Mögliche andere Ursachen, beispielsweise eine Leckage entlang undichter Kolbenringe, können ausgeschlossen werden, da in diesem Fall während einer Kurbelumdrehung die Richtung des Gasübertritts zwischen kurbelseitigem und deckelseitigem Zylinderraum wechselt. Kompression und Rückexpansion würden in einem solchen Fall steiler verlaufen. Die auffälligen erhöhten Schwingungen, die ebenfalls eine Alarmierung ausgelöst haben, lassen sich auf Strömungsgeräusche und Klappern des defekten Ventils zurückführen.

Kolbenringverschleiß

Eine Methode zur Bestimmung des Kolbenringverschleißes ist die Kolbenstangenlage- oder Rod-Drop-Analyse. Dabei wird mit einem Näherungssensor im Betrieb kontinuierlich die Absenkung der Kolbenstange gemessen. Durch den Abrieb der Kolbenringe kommt es im Verlauf der Betriebszeit zu einer messbaren Absenkung der Kolbenstange.

An einem zweikurbeligen, doppeltwirkenden Verdichter mit Wasserstoffmischgas traten Warnmeldungen aufgrund verletzter Grenzwerte auf. Die Entwicklung der Trendwerte der Rod-Drop-Messung über die letzten 8 Wochen zeigte eine exponentielle Veränderung des gemessenen Abstands über einen Zeitraum von etwa sechs bis sieben Wochen. Nach dem Überschreiten der ersten Warnschwelle blieb die Maschine aus produktionstechnischen Gründen zunächst in Betrieb. Die Absenkung des Kolbens betrug in dieser Phase ca. 0,16 mm. Etwa zehn Tage später wurde auch die zweite Warnschwelle überschritten, und die Maschine wurde zur Wartung gestoppt. Die Inspektion der Maschine ergab, dass die Kolbenringe, bedingt durch einen Defekt der Zylinderschmierung, in kurzer Zeit einen starken Abrieb erlitten hatten.

Schäden im Kurbeltriebund am Kolben

Große Bedeutung kommt der Zustandsüberwachung bei Schäden im Bereich des Kurbeltriebs zu. Lose Verbindungen zwischen Bauteilen im Kraftfluss von der Kurbelwelle zum Kolben können schwere Havarien mit hohen Folgeschäden verursachen.

Aufgrund von verletzten Schwingungsgrenzen am Zylinder 1 werden an einem Mischgasverdichter Warnmeldungen ausgelöst. Das Betriebspersonal nahm vor Ort laute Klopfgeräusche wahr. Durch den von Prognost-NT automatisch generierten Ringspeicher mit den Original-Zeitverläufen aller direkt angeschlossenen Sensoren konnte die Störungsursache auch bei abgeschalteter Maschine ermittelt werden. In Abbildung 4 sind die im Ringspeicher aufgezeichneten Original-Zeitverläufe des Zylinderdrucks, der Kolbenstangenlage und der Zylinder-Schwingungen dargestellt. Im Bereich von 0 bis etwa 40° Kurbelwinkel sind starke Schwingungen zu erkennen, die vermutlich durch einen Anschlag im oberen Totpunkt (OT) ausgelöst werden. Dieser Schlag konnte vor Ort als deutlich hörbares Geräusch wahrgenommen werden.

Die große Amplitude der Schwingungen ließ als Ursache Ventilkleben oder andere Störungen im Bereich der Ventile unwahrscheinlich erscheinen. Vergleichbare Signale werden zu diesem Zeitpunkt jedoch durch die Überwindung eines mechanischen Spiels im Bereich der oszillierenden Bauteile im Kraftfluss (Kolben, Kolbenstange, Kreuzkopf) ausgelöst. Die anschließende Inspektion der Maschine ergab als Grund für die Störung eine gelöste Schraubverbindung zwischen der Kolbenstange und dem Kreuzkopf.

Fazit

Durch den Einsatz von spezialisierten Systemen zur Online-Zustandsüberwachung von Kolbenmaschinen können auftretende Störungen schnell und zuverlässig entdeckt und klar zugeordnet werden. So ist es möglich, sich anbahnende Schäden im Frühstadium zu erkennen und rechtzeitig Maßnahmen zu ergreifen, bevor es zu Folgeschäden kommt. Der Instandhalter erhält lokal und funktional Aufschluss über die Ursache der Störung und kann vorausschauend den Einsatz von Ersatzteilen und Personal planen – ein wichtiger wirtschaftlicher Gesichtspunkt.

Besonders bei Maschinen, die aufgrund ihrer zentralen Bedeutung die gesamte Anlagen-Produktion stoppen können, haben viele Anlagenbetreiber die wirtschaftliche Bedeutung von Zustandsüberwachungssystemen erkannt. Häufig amortisiert sich die Investition allein durch die Vermeidung des Produktionsausfalls eines einzigen Tages. Auch die Möglichkeit durch Fernüberwachung, beispielsweise via Internet, Verdichterstationen unbemannt betreiben zu können, hat die Verbreitung von Online-Systemen beschleunigt.

Vor dem Hintergrund der positiven Erfahrungen haben Online-Zustandsüberwachungssysteme zur Zustandsüberwachung ihre Praxistauglichkeit bewiesen und sind somit der Schlüssel zu einer modernen, wirtschaftlichen Instandhaltung.

E cav 260

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: