Immer mehr Lebensmittelunternehmen stellen von der stationären Vakuumpumpe an der Verpackungsmaschine auf eine halbzentrale oder zentrale Vakuumversorgung des ganzen Betriebes um. Das hat verschiedene Vorteile, die am Beispiel der Heinrich Nölke GmbH & Co. aus Versmold, Westfalen, deutlich werden. Diese Unternehmen hat im September letzten Jahres eine Produktionsanlage mit einer Vakuumzentral-versorgung in Betrieb genommen.

Heinz Rissler und Anne-Christine Hudjetz

Lebensmittel sollen appetitlich aussehen. Eine besonders große Rolle spielen diese Anforderungen bei Fleisch und Wurstwaren. Die Vakuumverpackung als eine Möglichkeit zur Haltbarmachung, zum Schutz und zur Präsentation ist inzwischen für die Verbraucher zu einer Selbstverständlichkeit geworden (Abb. 1). Gewöhnlich sind bei Verpackungsmaschinen für Vakuumverpackungen die Vakuumpumpen stationär, das bedeutet direkt in, unter oder neben der Verpackungsmaschine aufgestellt. Die ist bei kleinen, einzeln aufgestellten oder wenigen Maschinen auch sinnvoll. Bei Betrieben mit vielen oder großen Verpackungsmaschinen oder bei der Auslegung von neuen Verpackungsbetrieben kann es jedoch wirtschaftlicher und praktischer sein, die Pumpen in einem separaten Raum zu installieren und die gesamte Vakuumversorgung der Verpackungsmaschinen von dort aus bereitzustellen.

Das Unternehmen Nölke GmbH in Versmold hat sich auf Geflügelwurstprodukte spezialisiert. Momentan sind im Produktionsbereich 200 Mitarbeiter beschäftigt. In der Anlage werden 13 große Verpackungsautomaten mit Vakuum versorgt. Im Stadium der Bauplanung des Werkes wurde der Einbau einer zentralen Vakuumanlage geplant, um beispielsweise maximale Keimfreiheit und in Teilen der Anlage Reinraumklasse fünf sicherzustellen. An die Vakuumzentralanlage wurden folgende Anforderungen gestellt:

l im Verpackungsmaschinenraum sollte die Luft besonders hohen hygienischen Anforderungen entsprechen;

l in den Verpackungen ist ein Enddruck von 5mbar zu gewährleisten, um durch Minimierung von Oxidation und Keimwachstum im Innern der Verpackung eine optimale Haltbarkeit der Produkte zu erreichen;

l die Temperatur im Verpackungsraum muß konstant auf 7 °C gehalten werden;l bei der Klimaanlage im Verpackungsraum soll Energie eingespart werden. Die Aufstellung von Einzelaggregaten im Verpackungsraum würde eine größere und stärkere Klimaanlage erfordern, um die Temperatur konstant und niedrig zu halten;

l die Geräuschemission im Verpackungsraum sollte möglichst gering sein.

Aufbau der Vakuumzentralanlage

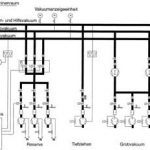

Die Vakuumzentralanlage setzt sich aus drei Hauptelementen zusammen (Abb. 2), den Vakuumpumpständen, dem verbindenden Rohrleitungsssystem zwischen Pumpständen und Verpackungsmaschinen und den Umsteuerventilen mit der Umsteuerelektronik. Die Zentralanlage befindet sich hier außerhalb des Produktionsraumes.

Eine Vakuumzentrale wie hier beschrieben, eignet sich in erster Linie für Verpackungsmaschinen mit hoher Taktleistung. Im Hinblick auf die Umsetzung der EU-Richtlinien und die hohe Anforderung an die Hygiene in der Produktion werden Anlagen dieser Art in Zukunft weiter an Bedeutung gewinnen. Darüber hinaus weist eine Zentralanlage eine geringere Leistungsaufnahme gegenüber der dezentralen Vakuumversorgung auf.

Um die erforderlichen, möglichst hohen Taktzahlen der Verpackungsmaschine zu erreichen, evakuiert man die Verpackungskammer in zwei Stufen. Man nutzt jeweils das kritische Druckgefälle aus und erreicht somit die schnellstmögliche Evakuierung. Dafür benötigt man einen Grobvakuumpumpstand für die Erstevakuierung und einen Feinvakuumpumpstand für die Evakuierung auf Verpackungsdruck (Abb. 3). Die Umsteuerventile mit der dazugehörenden Umsteuerelektronik sind an den Verpackungsmaschinen angebracht. Sie steuern den Übergang von Grob- auf Feinvakuum.

Der Tiefziehvakuumpumpstand versorgt die Formstation der Verpackungsmaschine mit Vakuum. Dort wird die Unterfolie der Verpackung erwärmt und entsprechend zu Packungsmulden geformt. Diese Station arbeitet unabhängig.

Die Trennung in unterschiedliche Vakuumstationen ist für die Versorgung von Verpackungsmaschinen notwendig, da diese eine Tiefzieh- und Siegelfunktion haben, die zeitversetzt und mit verschieden hohem Vakuum ablaufen müssen (Abb. 4). Bei der Tiefziehfunktion werden für das Thermoforming Drücke von ca. 150mbar benötigt. Für das eigentliche Verpacken benötig man einen Druck von #5mbar in der Siegelstation.

Das Rohrleitungssystem dient als Vakuumpuffer. Dieser Puffer ist erforderlich, um den Verpackungsdruck konstant zu halten und zwar auch dann, wenn alle Verpackungsmaschinen taktgleich fahren.

Die Vakuumzentralanlage arbeitet vollautomatisch. Sie schaltet zu bei Vakuumbedarf und aus, wenn die Verpackungsmaschinen nicht in Betrieb sind. Sollte eine Vakuumpumpe im Grob-, Fein- oder Tiefziehpumpstand ausfallen, wird der Reservepumpstand automatisch in Betrieb gesetzt. Somit besteht für die Vakuumversorgung der Verpackungsmaschinen ein Höchstmaß an Betriebssicherheit.

Vorteile einer zentralen Vakuum-versorgung

Die Vakuumzentralanlage läßt sich durch druckabhängiges Zu- und Abschalten von einzelnen Pumpstandsmodulen flexibel an den Vakuumbedarf anpassen. Dadurch ergeben sich Energiereinsparungen. Durch den modularen Aufbau der Anlage ist zu jeder Zeit eine Vakuumversorgung gewährleistet, auch bei Abschalten einzelner Module zu Servicezwecken. Bei Bedarf besteht eine einfache Erweiterungsmöglichkeit durch Hinzufügen von Pumpstandsmodulen. Der Aufbau der Anlagensteuerung ist einfach und kostengünstig. Hinsichtlich der Umweltfreundlichkeit gilt es anzumerken, daß weder Emissionen noch Wärmeentwicklung oder Geräusche durch Vakuumpumpen im Verpackungsraum entstehen.

Die Standardauslegung der Anlagensteuerung beinhaltet eine kaskadische Steuerung der Vakuumerzeuger in Grob-, Fein- und Tiefziehvakuum über ein Vakuummeß- und Regelgerät, eine Handschaltung der Vakuumpumpen zu Reparatur- und Wartungszwecken, eine differenzierte Fehlermeldung für die Vakuumpumpen sowie ein Leuchtschaltbild zur Erkennung des Betriebszustandes der Anlage. Bei Ausfall der Steuerspannungversorgung und bei Ausfall der SPS ist eine Handabschaltung möglich.

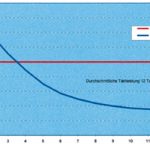

Bei der Firma Nölke GmbH konnten durch Einbau der Vakuumzentralanlage Investitions- und Betriebskosten eingespart werden. Die Kennlinien in Abb. 5 zeigen den spezifischen Energieverbrauch der Zentrale gegenüber Einzelaggregaten auf.

Die Installation einer Vakuumzentralanlage lohnt sich für ein Unternehmen schon ab drei Verpackungsmaschinen. Alternativ gibt es für kleinere Unternehmen die Möglichkeit einer Halbzentrale. Bei dieser Form der Vakuumzentrale befinden sich nur die Wälzkolben-Vakuumpumpen im Verpackungsraum, während die Drehschieber-Vakuumpumpen in einem separaten Raum untergebracht sind. Diese Form der Zentralanlage verbindet die entscheidenden Vorteile der Zentralanlage, wie Sauberkeit, Servicefreundlichkeit, leichte Zugänglichkeit etc. mit niedrigen Investitionskosten für kleine Unternehmen. Bei der Auslegung der Anlagen können außerdem bereits vorhandene Vakuumaggregate in die Planung mit einbezogen werden.

Weitere Informationen dei 200

Teilen: