Saubere, durchgängige Lösungen und sichere Installationen bewirken eine geringe Ausfallwahrscheinlichkeit bei Industrieanlagen und damit eine hohe Anlagenverfügbarkeit bei gleichzeitig hoher sicherheitstechnischer Verfügbarkeit. Die richtige Auswahl der technischen Einrichtungen spielt dabei eine bedeutende Rolle.

Dipl.-Ing. Arnold Muschet

Vor der Inbetriebnahme werden Industrieanlagen einer Sicherheitsanalyse unterzogen. Die Anforderungen dafür werden in Sicherheitsgesprächen bei Entwurf, Planung, Errichtung und Betrieb festgelegt. Darüber hinaus ist die Funktion von technischen Anlagen oder Einrichtungen mit Schutzfunktion vom Betreiber in regelmäßigen Intervallen zu überprüfen, um sicherzustellen, dass Personen oder die Umwelt durch den Betrieb nicht zu Schaden kommen.

Zu den Schutzeinrichtungen zählen Sicherheitsventile, Berstscheiben oder auch Schutzaufgaben, die mit Hilfe der Prozessleittechnik gelöst werden. Ein Teil der Schutzeinrichtungen muss manuell überprüft werden. Die Prüfintervalle werden für jede Schutzeinrichtung individuell festgelegt. Sie sind entweder gesetzlich vorgeschrieben oder orientieren sich an den Empfehlungen in entsprechenden Regelwerken. Kontinuierliche Prozesse, die meist über Zeiträume von mehreren Jahren betrieben werden könnten, müssen zu diesem Zweck unterbrochen werden.

Sicherheitsbetrachtung von MSR-Schutzeinrichtungen

Gefährliche Betriebszustände können durch die richtige Auswahl und Auslegung geeigneter Geräte, Einrichtungen und Systeme vermieden werden. Durch entsprechende Maßnahmen zur Fehlervermeidung und Fehlerbeherrschung reduzieren sich auch die manuell durchzuführenden Funktionsprüfungen. Sind diese in bestimmten Fällen nicht zu vermeiden, lassen sich zumindest die Prüfintervalle verlängern.

Hilfestellung bei der Beurteilung der Gefahrensituation, der Festlegung der Anforderungen an die MSR-Schutzeinrichtungen und der Maßnahmenzuordnung geben verschiedene Regelwerke wie die DIN V 19250 und DIN V 19251, die IEC 61508, Namur-Empfehlungen oder VDI/VDE- Richtlinien. Die DIN V 19250 beschreibt ein Verfahren zur Sicherheitsbetrachtung beim Einsatz von MSR-Schutzeinrichtungen. Abhängig vom Gefahrenpotential, bestimmt durch die Risikoparameter – Schadensausmaß, Aufenthaltsdauer im Gefahrenbereich, Möglichkeit der Gefahrenabwendung und Eintrittswahrscheinlichkeit des unerwünschten Ereignisses – werden die Bauelemente in Anforderungsklassen 1 bis 8 eingeordnet. Die sicherheitstechnischen Anforderungen und die Maßnahmen zur gesicherten Funktion werden in der DIN V 19251 beschrieben. Aktive Fehler lösen eine Schutzfunktion aus, obwohl eine Anforderung für sie in Wirklichkeit nicht vorliegt. Diese Fehler beeinträchtigen nur die Verfügbarkeit, jedoch nicht die Sicherheit. Passive Fehler, die entsprechend ihrer Entstehungsursache in Handhabungsfehler, systematische Fehler der Hardware, Fehler bei der Instandhaltung, Fehler durch Änderung der Schutzeinrichtung, Zufallsfehler der Hardware oder systematische Fehler der Software eingeteilt werden, verhindern das Auslösen einer Schutzfunktion. Dies sind gefährliche Fehler, da sie die Abwehr von nicht bestimmungsgemäßen Betriebszuständen verhindern. Fehler, deren Auswirkungen nicht eindeutig vorherbestimmt werden können, sind immer als passiv anzusehen.

Maßnahmen für die sichere Funktion

MSR-Schutzeinrichtungen sind für die gesamte Kette vom Sensor über die Signalverarbeitung bis zum Stellgerät relevant. Dabei haben die Stellgeräte, als letztes Glied des Regelkreises, einen wesentlichen Einfluss auf die Sicherheit des Systems. Die Risikoabschätzung ist für alle Schutzeinrichtungen durchzuführen und es sind entsprechende Maßnahmen zur Sicherstellung der Funktion vorzusehen. Zu den technische Maßnahmen gehören Einsatz von Geräten, die für die geforderte Anforderungsklasse geeignet sind, automatisch ablaufende Prüfverfahren oder redundante Strukturen. Funktionsprüfungen sind nicht technische Maßnahmen.

Kriterien für die Gerätewahl

Wesentliche Kriterien für die Einstufung von MSR-Geräten sind die Konstruktion, die Auslegung, die Sicherstellung der Qualität, Härtetests und eine langjährige nachgewiesene Betriebsbewährung. Neben den konstruktiven Maßnahmen ist auch eine betriebssichere Auswahl und Auslegung der Stellgeräte, durch die kritische Betriebszustände vermieden oder beherrscht werden, maßgebend. Im Besonderen bei Hubventilen, erlaubt die hohe Variantenvielfalt eine optimale Anpassung an die jeweiligen Einsatzbedingungen. Diese werden bevorzugt angewendet, wenn hohe Anforderungen an die Regelgüte, hohe Differenzdrücke, Betrieb bei kritischen Bedingungen wie Kavitation oder niedrige Schalldruckpegel verlangt werden. Hohe Schallemissionen belasten nicht nur die Umwelt, sondern wirken sich auch negativ auf die Standzeit der Armatur aus.

Stellgeräte von Schmidt Armaturen wie die Baureihe FoxTop im Niederdruckbereich (PN 10 bis 40, class 150, class 300), die Baureihe FoxPlus im Mitteldruckbereich (PN 63 bis 160, class 600) und die dazugehörenden pneumatischen Membranantriebe der Baureihe FoxAct sind nach den grundlegenden Sicherheitsbetrachtungen für MSR-Schutzeinrichtungen nach DIN 19250 für die Anforderungsklasse 7 zertifiziert.

Die geforderte, hohe Zuverlässigkeit wird durch eine erprobte Konstruktion und Überdimensionierung der kraftübertragenden Bauteile erreicht. Der Antrieb wird auf das 1,3-fache des Ansprechdruckes des Sicherheitsventils ausgelegt. Das Stopfbuchssystem ist durch außen liegende Federn vorgespannt und somit so gut wie wartungsfrei. In Kombination mit geeigneten Packungsmaterialien werden auch die Anforderungen der TA-Luft erfüllt. Ist aufgrund der Betriebsanforderungen (Vakuum, gefährliche Medien) ein Faltenbalg erforderlich, hat dieser eine federbelastete Sicherheitsstopfbuchse nachgeschaltet. Über einen Kontrollanschluss kann eine mögliche Leckage festgestellt werden.

Modulares System

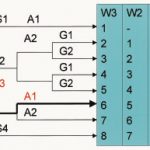

Ein flexibler, modularer Baukasten ermöglicht die optimale Anpassung für verschiedenste Anwendungen und erleichtert darüber hinaus die Lagerhaltung durch ein Minimum an Bauteilen. Abhängig von den vorhandenen Betriebsparametern, den Dichtheitsanforderungen und des eingesetzten Antriebs kann aus verschiedenen Gehäusen, Aufsatzvarianten, Spindeldurchführungen und Werkstoffen gewählt werden. Neutrale und aggressive Medien, hohe Drücke oder Einsatztemperaturen von -200 bis über +500 °C lassen sich damit sicher beherrschen. Die Innengarnitur muss hinsichtlich der Korrosion-, Verschleiß- und Kavitationsfestigkeit, der Dichtheit des Abschlusses, der Einhaltung der Kennlinientoleranz und des Stellverhältnisses hohen Ansprüchen genügen. Sind die aufgrund der Prozessdaten erforderlichen Antriebskräfte zu hoch, können die Drosselkörper auch druckentlastet ausgeführt werden.

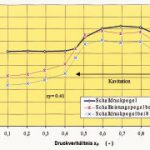

Die mehrstufige Lochdrosselinnengarnitur, RLS-System, eignet sich ganz besonders, kritische Betriebsbedingungen zu beherrschen. In den meisten Fällen können damit Kavitation oder überkritische Druckentspannung überhaupt vermieden werden. Da jede Stufe über den gesamten Hub geregelt ist, ist die Wirksamkeit auch im Teillastbereich voll gegeben.

Der Schalldruckpegel lässt sich durch verschiedene, für den jeweiligen Anwendungsfall geeignete, lärmmindernde Drosselkörper oder Einbauten reduzieren. Sind die Maßnahmen im Ventil selbst nicht ausreichend, kann durch nachgeschaltete Drosselscheiben oder mehrstufige Silencer eine weitere Verbesserung erzielt werden.

Durch großvolumige Armaturengehäuse, hohe Hübe und eine stabile Führung der Drosselkörper wird ein hoher Standard gewährleistet. Große Abströmvolumen führen zu niedrigeren Strömungsgeschwindigkeiten. Niedrigere Schalldruckpegel, eine geringere Kavitationsintensität und eine geringere mechanische Belastung des Armaturengehäuses und der Innenteile sind die Folge. Hohe Hübe ermöglichen eine gute Auflösung der Kennlinie.

Eine weitere Verbesserung bringt die Belüftung des Antriebes mit der Abluft des Stellungsreglers oder Magnetventils. Dadurch werden schädliche Umwelteinflüsse von den Innenteilen des Antriebs ferngehalten.

E cav 228

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: