Die Reduzierung von flüchtigen Emissionen ist das Ziel der Klassifizierung der Funktionssicherheit von Industriearmaturen nach ISO 15848-1. Sie legt die Bauartprüfung zur Bewertung und Qualifikation der Armaturen fest. Durch die kurz vor Inkrafttreten stehende Novelle der TA Luft wird diese Prüfnorm weiter an Bedeutung gewinnen. Sowohl Armaturenhersteller als auch Betreiber von Industrieanlagen werden sich in der nahen Zukunft mit den darin definierten Anforderungen befassen müssen.

Die Anforderungen an die Typprüfung auf Feuersicherheit wurden ursprünglich vom American Petroleum Institute in verschiedenen API Standards (z. B. API 589, API 607) zusammengestellt, seit 2004 existiert bereits auch eine ISO Norm (DIN EN ISO 10497) zu dieser Thematik. Amtec hat die geeigneten Prüfstände entwickelt, um eine systematische und reproduzierbare Versuchsdurchführung zur Qualifizierung von Industriearmaturen sicherzustellen. Dabei berücksichtigte das Unternehmen die in den beiden folgenden Abschnitten erläuterten Kriterien.

Klassifizierung nach ISO 15848-1

Die Leistungskategorien für die Klassifizierung von Industriearmaturen bei der Bauartprüfung nach ISO 15848-1 hängen von den Betriebsbedingungen und den Risiken durch das zu befördernde Medium ab und unterteilen sich in Dichtheits-, Festigkeits- und Temperaturklasse. Während für die Schaft- bzw. Wellenabdichtung Dichtheitsklassen in Abhängigkeit des Prüfmediums (Helium oder Methan) festgelegt sind, muss an der Gehäuseabdichtung nur die Einhaltung eines zulässigen Grenzwertes nachgewiesen werden. Bei Verwendung von Helium als Prüfmedium ist an der Spindelabdichtung die Vakuummethode anzuwenden, wobei dann die Dichtheitsklassen AH (≤10-5 mg/m/s bezogen auf den Schaftumfang), BH (≤10-4 mg/m/s) und CH (≤10-2 mg/m/s) definiert sind. Wird hingegen Methan verwendet, reicht eine Messung mittels der Schnüffelmethode aus, die zu erreichenden Dichtheitsklassen sind in diesem Fall AM (≤50 ppmv), BM (≤100ppmv) und CM (≤500 ppmv). An der Gehäuseabdichtung darf unabhängig vom Prüfmedium der Grenzwert von 50 ppmv mittels Schnüffelmethode nicht überschritten werden.

Die Festigkeitsklassen charakterisieren die Anzahl an mechanischen Zyklen, die während der Bauartprüfung getätigt werden Für Absperrarmaturen sind die Festigkeitsklassen CO1 (205 Zyklen), CO2 (1500 Zyklen) und CO3 (2500 Zyklen) definiert, für Regelarmaturen sind dies CC1 (20000 Zyklen), CC2 (60000 Zyklen) und CC3 (100000 Zyklen). Etwa die Hälfte der mechanischen Zyklen wird bei Raumtemperatur, die andere Hälfte bei erhöhter Temperatur gefahren. Diese Temperatur bestimmt dann auch die Temperaturklasse, in die die Armatur klassifiziert wird (t-196 °C, t-46 °C, t-29 °C, tRT, t200 °C, t400 °C).

Prüfung nach ISO 10497

Bei der Typprüfung auf Feuersicherheit werden druckbeaufschlagte Armaturen für eine definierte Dauer gezielt einer Befeuerung ausgesetzt, wobei die Flammen die Prüflinge vollständig umschließen müssen. In der ISO 10497 ist die Flammendauer mit 30 Minuten vorgegeben, als Prüfmedium ist Wasser zu verwenden, und die Temperatur im Bereich der Armatur muss zwischen

750 und 1000 °C liegen.

Überwacht wird die Temperatur mithilfe von Kalorimeterwürfeln, die unterhalb und seitlich der Armatur anzubringen sind. Innerhalb von 15 Minuten muss an den Kalorimeterwürfeln, die aus unlegiertem Stahl gefertigt sind, und in deren Mitte ein Temperaturfühler angeordnet ist, die Temperatur auf 650 °C ansteigen, während der übrigen Messzeit darf die Durchschnittstemperatur nicht unter diesen Wert abfallen.

Während der gesamten Brenndauer muss die innere und die äußere Leckage aufgezeichnet werden. Der Prüfdruck ist hierbei von der Sitzdichtung und der Nenndruckstufe abhängig. Für Armaturen mit Weichstoffsitzdichtungen der Nenndruckstufen PN10, PN16, PN25 und PN40 sowie Class 150 und Class 300 ist der Innendruck auf 2 bar zu begrenzen, bei allen anderen ist 75 % des maximal zulässigen Druckes am Ventilsitz bei Raumptemperatur einzustellen.

Innerhalb von zehn Minuten nach Löschen des Feuers muss der Prüfling mit Wasser auf eine Oberflächentemperatur unter 100 °C zwangsgekühlt werden. Auch während dieser Abkühlzeit muss die Leckagemenge bestimmt werden. Die in ISO 10497 festgelegten maximal zulässigen Leckageraten für die Undichtheit des Sitzes und für die äußere Undichtheit müssen für die Bewertung der Prüfung in den verschiedenen Versuchsabschnitten herangezogen werden. Ebenso zählen eine Dichtheitsprüfung vor der Befeuerung, die Überprüfung der Bedienbarkeit nach dem Abkühlen und die Dichtheitsprüfung nach der Prüfung der Bedienbarkeit zum Umfang der Typprüfung der Feuersicherheit nach ISO 10497.

Prüfstände gemäß ISO und API

Der Armaturenprüfstand Temes valve.teq besteht aus dem mechanischen Aufbau, einem elektrischen (oder pneumatischen) Antrieb, einem Heiz- und Kühlsystem und einer Leckagemesseinrichtung. Er dient vorrangig der Klassifizierung und Qualifikation von Armaturen entsprechend den Vorgaben der ISO 15848-1. Darüber hinaus können sämtliche benutzerdefinierten Leckage-, Reib- und Temperaturversuche sowohl manuell als auch automatisiert durchgeführt werden.

Die regelbare Heizeinrichtung erlaubt über Induktions- bzw. Widerstands-Heizkabel die Durchführung von Versuchen bei Temperaturen bis 400 °C. Als Prüfmedium kann sowohl Helium als auch Methan verwendet werden. Die Leckagerate wird mit einem Differenzdruckmesssystem, einem Helium-Massenspektrometer oder einem Flammen-Ionisations-Detektor erfasst. Dabei können die Leckageversuche bei Raumtemperatur und bei Maximaltemperatur mit einem Innendruck bis 200 bar durchgeführt werden.

Die Messwerterfassung erlaubt eine lückenlose Erfassung aller Messgrößen während der Versuche. Ebenso ist eine vollautomatischen Steuerung des Prüfstands und die Abfrage von Betriebszuständen über die Messwerterfassungseinheit möglich.

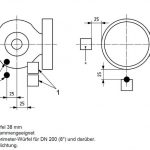

Der Prüfstand Temes fire.safe wurde für die Typprüfung auf Feuersicherheit entsprechend diverser API Standards und der ISO 10497 entwickelt. Zentrales Element dieses Prüfstandes sind mehrere Brenner-sheets in der Bodenplatte des Prüfstandes, die in Abhängigkeit der Größe der zu prüfenden Armaturen bzw. Flanschverbindungen zugeschaltet werden können. Somit sind die Prüflinge immer komplett von den Flammen eingeschlossen. Da auch die Brenngaszufuhr geregelt werden kann, ist ein individuelles Einstellen der unterschiedlichen Aufheizrampen der diversen Normen über die Prüfstandssoftware möglich.

Zur Leckagemessung wird das entweichende Prüfmedium in einem Behälter aufgefangen und gewogen. So können die Leckageraten jederzeit bestimmt werden und eine Bewertung der Typprüfung auf Feuersicherheit erfolgen. Auch in diesem Prüfstand werden alle Messgrößen kontinuierlich aufgezeichnet und gespeichert. Eine nachgeschaltete Versuchsauswertung und Bewertung der durchgeführten Typprüfung kann somit automatisiert erfolgen.

Suchwort: cav0918amtec