In der Fertigungsautomatisierung wird Profinet als Kommunikationsstandard der Feldebene bereits erfolgreich eingesetzt. Damit die Stärken von Profinet in Zukunft auch in der Prozessautomatisierung genutzt werden können, muss zunächst geprüft werden, ob und welche Erweiterungen des heutigen Standards dafür erforderlich sind.

Dr. Peter Wenzel

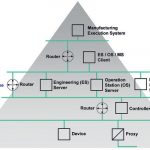

Als Basis für die Kommunikation bietet Industrial Ethernet viele Vorteile, wie erweiterte Diagnosemöglichkeiten, standortunabhängige Servicefunktionen oder eine durchgängige Kommunikationstechnologie von der Management- bis zur Feldebene. Der Einsatz von Ethernet bedeutet auch Profitieren von innovativen Techniken, beispielsweise Nutzung von Webdiensten, Integration von drahtloser Kommunikation oder intelligentem Netzwerkmanagement. Profinet kombiniert die Vorteile von Ethernet mit den Vorzügen der bewährten Feldbustechnologie.

In der Fertigungsindustrie nutzen Anwender diese Vorteile bereits in breitem Umfang. In der Prozessindustrie wird Profinet heute für upstream- und downstream-Anwendungen eingesetzt. Vor einer Einführung in die Primär- und Weiterverarbeitungsprozesse müssen jedoch zuerst zentrale Fragen geklärt werden, zum Beispiel im Hinblick auf Geräteintegration, Wartung und Diagnose, Konfigurationsänderungen oder hochverfügbare Systemarchitekturen. Um die Entstehung interoperabler Lösungen zu gewährleisten, hat PI (Profibus & Profinet International) im August 2006 die Arbeitsgruppe DCS Requirements beauftragt, die Anforderungen der Prozessautomation an Profinet zu erarbeiten.

Zunächst galt es, diese Anforderungen zusammenzustellen. Im Fokus standen dabei die Kommunikationsbeziehungen zwischen Controller, Feldgeräten, Parametrier- und Diagnosestationen. Die Anforderungen werden bei Bedarf in Spezifikationen umgesetzt. Manche Anforderungen erfüllt Profinet bereits heute, andere erfordern eine Erweiterung des Standards. Damit sind die Ergebnisse bindend für die Entwicklung zukünftiger Produkte und Systeme für Profinet in der Prozessautomatisierung. Die folgenden Abschnitte geben einen Einblick in wichtige Themen der Arbeitsgruppe.

Austausch zyklischer und azyklischer Daten

Jedes Prozessleitsystem ist auf deterministischen und möglichst störungsfreien zyklischen Prozessdatenaustausch zwischen Automatisierungssystem und Feldgerät angewiesen. Branchenspezifische Eckdaten legen typische und minimale Zykluszeiten bei bestimmten Mengengerüsten fest. Die höchsten Anforderungen der Prozessindustrie, nämlich minimale Zykluszeiten von zehn bis zwanzig Millisekunden, gelten hier in der Papierverarbeitung, im Bergbau und in der Metallverarbeitung. Auch wenn diese Zykluszeiten nicht für alle Branchen gelten, muss Profinet diese Zykluszeit grundsätzlich erreichen können, um branchenübergreifend einsetzbar zu sein.

Der azyklische Austausch von Daten dient zur Parametrierung und Diagnose. Hier gilt: Der azyklische Datenzugriff darf keinesfalls die zyklische Kommunikation stören. Gleichzeitig muss jederzeit der lesende bzw. schreibende Zugriff des Automatisierungssystems auf Feldgerätedaten gewährleistet sein. Dieselben Rechte muss das Leitsystem haben, beispielsweise bei Zugriffen über Engineering-, Operator- oder Maintenance-Station. So kann der Anwender einzelne Parameter während der Projektierung oder im laufenden Betrieb ändern. Alarme und Meldungen gehören ebenfalls zu den azyklisch übertragenen Daten. Unverzichtbare Anforderung ist, dass Alarme und Meldungen unter keinen Umständen verloren gehen dürfen. Auch müssen Meldungen aus der Feldebene zeitlich korrekt an das Leitsystem übertragen werden. Diese „sequence of events“ muss beispielsweise in Kraftwerken auf die Millisekunde genau nachvollziehbar sein. Ebenso wichtig ist der Alarmstatus Ein. Neu ist hierbei die Forderung, dass eine Alarmmeldung über zwei Zustände (kommend und gehend) verfügen soll, die vom Feldgerät verwaltet werden. So kann ein Gerät eine Grenzwertüberschreitung als kommend melden und diese Meldung bei einer Rückkehr des Messwerts in den Normalbereich wieder als gehend zurücknehmen.

Integration von Feldbussen und Geräten

Bei allen Vorteilen, die Profinet dem Anwender bietet, steht eine Anforderung vor allen anderen: Bereits getätigte und auch zukünftige Investitionen in die Feldbustechnologie und Instrumentierung müssen unbedingt geschützt werden. Profinet kann in der Prozessautomatisierung nur dann erfolgreich sein, wenn alle bestehenden Feldbussysteme vollständig integrierbar sind und kein Anlagenbetreiber gezwungen ist, die Feldebene neu aufzubauen. Die Integration beliebiger Bussysteme erfolgt dabei über sogenannte Proxies (Stellvertreter). Diese haben als Gateway die Aufgabe, das übergeordnete Profinet-Netzwerk mit dem jeweils zu integrierenden Feldbussystem zu verknüpfen. Der Proxy übernimmt hierbei die Umsetzung von Physik und Protokoll und sorgt dafür, dass alle I/O- und Diagnosedaten sowie Alarme mit den Feldgeräten ausgetauscht werden.

Die oben genannte Integration vorhandener Gerätebeschreibungskonzepte ist im Zusammenhang mit der Einbindung von Geräten in das Prozessleitsystem eine zentrale Anforderung. Ebenso unverzichtbar ist die stoßfreie Konfigurationsänderung an Geräten und Netzwerk im laufenden Betrieb. Dieses CiR (Configuration in Run) gilt für das Hinzufügen, Entfernen oder Tauschen von Geräten oder einzelnen Modulen. Solche Konfigurationsänderungen dürfen die Kommunikation im Netzwerk nicht beeinträchtigen, damit Reparaturen oder Erweiterungen auch bei kontinuierlichen Produktionsprozessen ohne Anlagenstillstand durchgeführt werden können.

In Zusammenhang mit CiR ist die maximale Zeitspanne eine wichtige Größe, in der der Master die angeschlossenen und vorübergehend nicht erreichbaren Geräte nicht als gestört einstuft und Ausgangsmodule ihre Ausgänge auf dem letzten Wert halten (Freeze Time).

Eine enorme Arbeitserleichterung für den Anwender stellt das Plug&Play von Feldgeräten dar. Dank Autosense und Topologie-Erkennung werden Devices automatisch identifiziert und räumlich lokalisierbar. Somit sind komfortable und sichere Lösungen für den Austausch- und Ersatzteilfall realisierbar, indem die Parametrierung des Ersatzgerätes automatisch vom Leitsystem vorgenommen wird.

Für Profinet-Applikationen ist neben CiR die Offline-Projektierung eine weitere Anforderung. In der Engineering-Phase müssen die Projekteure vor Inbetriebnahme der Anlage Feldgeräte, Zykluszeiten, Topologien, Auslastungen etc. planen und konfigurieren können.

Wartung und Diagnose

Feldbussysteme zeichnen sich durch umfangreiche Diagnosemöglichkeiten aus. Eine Anforderung für Profinet in der Prozessautomation ist das von Profibus-Applikationen gewohnte Bereitstellen und Übertragen von I&M-Daten (Identification & Maintenance) oder auch die Ereignisübermittlung und die Übertragung des Geräte-status, wie in der Namur-Empfehlung 107 einheitlich definiert. Die Übermittlung von Gerätedaten und -zuständen ist außerdem Grundlage für ins Leitsystem integrierte Asset-Management-Systeme. Auf Basis dieser Daten ist auch eine vorausschauende Instandhaltung möglich.

In der verfahrenstechnischen Industrie gibt es Prozesse, die nicht unterbrochen werden können. Um kontinuierlichen Betrieb zu gewährleisten, müssen Controller, Medien und Feldgeräte redundant auslegbar sein. Auch hier gibt es entsprechende Anforderungen, die aus Sicht der Prozessautomatisierung von einem Kommunikationssystem zwingend erfüllt werden müssen. Profinet muss seinen Anwendern ein voll skalierbares Redundanzkonzept bieten.

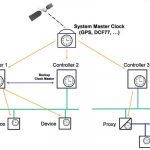

Zeitstempelung

Vor allem in der Kraftwerksleittechnik müssen diskrete und analoge Messwerte oder Alarmmeldungen mit hochpräziser Zeitstempelung im Millisekundenbereich versehen werden. Voraussetzung für genaue Zeitstempel ist eine entsprechend exakte Zeitsynchronisation. Als Quelle für die Zeitsynchronisation dient typischerweise eine zentrale Instanz, die System Master Clock. Diese bezieht ihr Zeitsignal beispielsweise über GPS- oder DCF77-Empfänger und speist es in das Netzwerk. So steht allen beteiligten Systemkomponenten ein genaues Zeitsignal zur Verfügung. Da nicht jedes Feldgerät Zeitstempelung unterstützt, ist eine zentrale Anforderung der ungestörte Mischbetrieb von Geräten mit und ohne Zeitstempelung. In einem System darf es nur einen Time Master geben, der das Zeitsignal vorgibt. Mehrere Backup Time Master können aber die Verfügbarkeit erhöhen.

cav 417

Zur Homepage der Profibus Nutzerorganisation

Seminar „Profinet Systemkurs“

Hannover Messe

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: