Die Modernisierung älterer, noch ohne Feldbustechnik errichteter, aber keineswegs veralteter Anlagen der Chemieindustrie ist ein immer wieder aktuelles Thema. Aus wirtschaftlichen Gründen verbietet sich ein völliger Neubau, andererseits sollen die großen Vorteile moderner Leit- und Feldbustechnik nicht ungenutzt bleiben. Das ist genau die Situation, für welche die Remote-I/O-Technik eine effiziente Migrationslösung bietet. Bei Rhein Chemie in Mannheim wurde das frühzeitig erkannt und eine entsprechende Lösung erfolgreich umgesetzt.

Thomas Westers

Rhein Chemie, eine 100-prozentige Tochter des Lanxess-Konzerns, ist ein global ausgerichtetes Unternehmen der chemischen Industrie. Die rund 850 Mitarbeiter entwickeln, produzieren und vertreiben weltweit Additive und fortschrittliche Servicekonzepte für die Gummi-, Schmierstoff- und Kunststoffindustrie. Die Additiv-Produktion erfolgt im Batchbetrieb in zahlreichen, zum Teil sehr kompakten Anlagen bestehend aus Edelstahl- und Emailreaktoren, Pastillierbändern, Absorbern, Vakuumtrocknern sowie Misch- und Abfüllanlagen. Diverse Tanklager, eine Abgasreinigungsanlage gemäß TA-Luft (vorrangig zur Beseitigung von H2S) und andere Nebenanlagen sowie ein Analysenlabor ergänzen die Produktionsanlagen.

Eine wichtige Rolle bei der Herstellung von Produkten für die Schmierstoffindustrie am Standort Mannheim spielt die 1974 errichtete und 1992 von Pneumatik auf Elektrik umgestellte Mehrzweckanlage. Sie umfasst neun Teilanlagen zur Herstellung unterschiedlicher Produkte. Die Mehrzahl dieser Anlagen besteht aus einem zentralen Rührreaktor mit einem Volumen von 6 bis 12 m3 und diversen peripheren Feldgeräten. In den Reaktoren werden die Produkte aus den zugeführten flüssigen und festen Rohstoffen batchweise mit etwa 24 Stunden Verweilzeit und bei Temperaturen von +10 bis +200 °C hergestellt. Im Anlagenumfeld besteht Ex-Zone 2, am Mannloch des Reaktors Zone 1 und im Reaktor Zone 0. Die Bereiche der Reaktoren werden mit Gaswarngeräten überwacht. Die Qualitätssicherung der Produktion erfolgt über Laboranalysen mit Eingabe der Analysenwerte in das SAP-System des Unternehmens.

Zum Zeitpunkt des Umbaus im Jahre 1992 wurden diese Anlagen mit hohem Verdrahtungsaufwand und Platzbedarf unter Verwendung von 4…20 mA/Hart-Feldgeräten (für Temperatur, Druck, Füllstand, Massendurchfluss, Viskosität u. a.) mittels Punkt-zu-Punkt-Verbindungen zu einer SPS und von dort zum Leitsystem ausgeführt (Bild 2, rechts). Nach 12 Jahren Betriebszeit wurde 2004 ein neues Leitsystem (Freelance 2000, ABB) mit Profibus-Feldbustechnik installiert. Spätestens zu diesem Zeitpunkt musste, wie in unzähligen ähnlichen Fällen in der Chemie und anderen Branchen, die grundsätzliche Entscheidung über die Art der Anbindung der Feldgeräte an das neue Leitsystem getroffen werden. Die Alternativen waren:

- Anbindung unter Bewahrung des Gerätebestandes und der vorhandenen Feldverkabelung durch Remote-I/O-Technologie (RIO). Vorteile sind eine platz- und kostensparende Installation zwischen RIO und Leitsystem und die Möglichkeit eines zentralen Zugriffs auf die Feldgeräte.

- Anbindung durch eine generelle Neuinstallation mit Anschluss (neuer) Profibus-PA-Feldgeräte direkt an Profibus mit Vorteilen bezüglich Topologie, Speisung über den Bus, Tauschbarkeit der Geräte, umfangreicher Diagnose u. a.

Rhein Chemie hat sich für die Lösung mit Remote I/O (Bild 1) entschieden und folgte dabei dem Prinzip: „Bewährtes nicht unbedingt verlassen, aber neue Möglichkeiten intensiv nutzen“, wie es der verantwortliche Betriebsingenieur Stefan Klein formuliert. Und er fährt fort: „In der RIO-Technik sahen wir einen idealen Weg, unsere vielfältigen Anlagen kostengünstig ohne Änderungen im Feld zu modernisieren und dabei trotzdem wesentliche Vorteile moderner Feldbustechnik zu nutzen und uns gleichzeitig Freiräume für einen weiteren Ausbau schaffen zu können.“

Remote I/O für Rhein Chemie

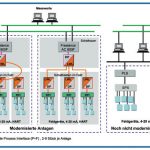

Bild 2 zeigt im rechten Teil die Anlagentopologie in bisheriger Ausführung mit den Punkt-zu-Punkt-Verbindungen der Feldgeräte zur Steuerung und der Weiterleitung an das Leitsystem. Im linken Teil von Bild 2 und in Bild 3 ist die neue Konzeption dargestellt, nach dem seit 2004 stufenweise alle Teile der Mehrzweckanlage umgebaut werden. Die Feldgeräte sind über Punkt-zu-Punkt-Technik an die im Schaltschrank der Anlage installierten Remote I/Os (RPI, Remote Process Interface, Pepperl+Fuchs) angeschlossen, wobei je Schaltkasten in Abhängigkeit von der Zahl der Ein- und Ausgänge mehrere RPIs angeordnet sind. Die Weiterleitung der Signale vom RPI erfolgt über Profibus DP – in einer Kombination aus Drahtkabel und Lichtwellenleiter mit entsprechenden Umsetzern – in den Schaltraum und dort zu dem zugeordneten Freelance Controller (Bild 3). Der Lichtwellenleiter-Übertragungsweg zwischen Feld und Schaltraum ist entweder ringförmig (Bild 2, links) oder sternförmig (Bild 2, Mitte) ausgebildet.

Alle Schaltkästen in der Mehrzweckanlage (bis heute sind das 27, im Endausbau werden es etwa 40 sein) sind identisch aufgebaut, was Themen wie TÜV-Zulassung, Wartungsarbeiten oder auch Kopieren von Dokumentation oder Software sehr erleichtert. Gleiches gilt für Bau und Prüfung der Schränke beim Lieferanten. Die Schaltschränke werden bei Pepperl+Fuchs im Werk Bühl gefertigt.

Die Einstellungen an den Geräten werden vor Ort mit einem Handbediengerät vorgenommen. Technologisch bereits jetzt möglich, jedoch erst für die Zukunft vorgesehen ist Parametrierung und Konfigurierung des RPI-Systems und der Hart-Geräte in der Anlage von zentraler Stelle mit dem FDT-Bedientool Pactware.

Platzsparende Lösung

An die moderne Remote-I/O-Gerätetechnik hat sich seitens der Anwender ein klares Anforderungsprofil herausgebildet, das zahlreiche Hersteller erfüllen. Für die hier betrachteten Anlagen traf Rhein Chemie die Entscheidung für das RPI-System.

Das RPI-System ist modular aus den Komponenten Tragschiene, Power Rail, Einspeisebaustein, Gateway (Buskoppler) und ein- und mehrkanaligen E/A-Modulen aufgebaut. Durch einfaches Aufschnappen der Bausteine auf die Tragschiene mit dem Power-Rail-Einlegeteil wird das RPI-System mit Spannung versorgt. Das Power Rail bildet gleichzeitig einen redundanten Backplane-Bus, der die Kommunikation der I/O-Module mit dem Gateway sicherstellt. Aufwendige Motherboards und separate Netzteile können dadurch entfallen. Die Sensoren und Aktoren im Feld werden an die E/A-Module des RPI angeschlossen. Über das Gateway und nur eine einzige Feldbusleitung werden die Messsignale seriell an das Prozessleitsystem übertragen. RPI hat eine sehr hohe Verfügbarkeit, da die Stromversorgung der Systembausteine, die Gateways und der externe Bus redundant ausgelegt werden können. Der interne Backplane-Bus ist serienmäßig immer redundant. Über eine LCD-Anzeige am RPI-Gateway können z. B. zu Diagnosezwecken die E/A-Zustände der am RPI angeschlossenen Feldgeräte angezeigt werden.

Betreiber profitieren generell von der „Mittelposition“ der RIO-Technologie zwischen konventioneller Technik und Feldbus. Sie können Eigenschaften sowohl der 4…20 mA-Technik als auch der Feldbustechnik nutzen, wie die unverändert bleibende Feldinstallation aus Geräten und deren Punkt-zu-Punkt-Verbindungen zum Remote I/O, die Weiterverwendung kostengünstiger 4…20 mA-Geräte oder die Weiternutzung der vorhandenen Kenntnisse und Erfahrungen bei Inbetriebnahme, Instandhaltung und Wartung. Außerdem bietet die Technologie die Möglichkeit zum rückwirkungsfreien Austausch von Komponenten während des Betriebes („Hot Swapping“), die platzsparende Verkabelung vom Remote I/O zur Leitwarte, die Möglichkeiten des zentralen Zugriffs auf alle Geräte z. B. aus einem Wartungssystem und die Möglichkeit zu späteren Modernisierungen (umfangreiche Diagnose, zentrale Bedienung, Einführung von Profibus-PA-Geräten).

Bei den positiven Erfahrungen der Rhein Chemie stehen vor allem die leichtere und schnellere Wartung, die Möglichkeit zu Online-Erweiterungen und Änderungen vor Ort ohne Betriebsstillstand sowie die an der Anlage bereitstehenden Informati-onen im Vordergrund. So liefert die LCD-Anzeige des RPI Diagnoseinformationen über den Schaltzustand der binären Signale, über die analogen Messwerte oder über die Plausibilität des Stellwertes. Das ist für das Wartungspersonal eine große Hilfe und erleichtert die Fehlersuche erheblich. Ein explosionsgeschütztes Notebook mit Bediensoftware zur Vor-Ort-Diagnose, wie dies bei vielen anderen Systemen erforderlich ist, kann entfallen.

Online-Info www.cav.de/0809401

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: