Der modulare Gedanke ist bei der Invite allgegenwärtig. Er zeigt sich bereits in Phasen der Planung und des Baus, später während des Betriebs und schließlich bei der Demontage und der Wiederwendung. Um einen generell zügigen Arbeitsablauf zu gewährleisten, werden relevante Informationen wie die technischen Daten der Apparate standardisiert erfasst, in Datenbanken abgelegt und übergeben.

Bereits in der Planungsphase, also vor der physikalischen Realisierung der Anlage, beginnt die modulare Betrachtung des Prozesses. Dazu wird der Prozess virtuell in sogenannte PED-Module (Process Equipment Design) unterteilt. Ein PED umfasst auf der technischen Ebene einen oder mehrere verfahrenstechnische Apparate, die für die Durchführung von mindestens einer Verfahrensoperation benötigt werden. Zudem werden alle notwendigen Planungsdokumente wie beispielsweise R&I’s, 3-D-CAD-Zeichnungen, physikalische Beschreibung oder Kostenschätzung in den PEDs gesammelt und in einer Datenbank abgelegt. Einzelne PEDs können kombiniert werden, um letztendlich den Prozess vollständig darzustellen. Der Engineering Workflow ermöglicht sowohl eine reine Wiederverwendung von bereits entwickelten PEDs als auch deren Adaptierung bzw. Optimierung basierend auf hinzugewonnener Betriebserfahrung.

Die physikalische Realisierung eines PEDs wird als Process Equipment Assembly (PEA) bezeichnet und unterliegt definierten geometrischen und technischen Gestaltungsvorgaben. Somit ist eine Kompatibilität zwischen unabhängig voneinander geplanten Modulen gegeben. Darüber hinaus verfügt jedes PEA über eine eigenständige Automatisierung und Datenschnittstellen, über die eine Anbindung an das Prozessleitsystem hergestellt wird. Die PEAs sind durch einen metallischen Rahmen umschlossen, dessen Grundfläche dem Vielfachen einer halben Kantenlänge einer CP3-Chemiepalette entspricht (570 x 570 mm). Dadurch wird eine Flexibilität hinsichtlich der Aufstellung und Rotation benachbarter Module erreicht. Die Gesamtheit der PEAs eines Prozesses kann beispielsweise in einem 20″-ISO-Standard-Transportcontainer installiert werden. Die Anlage ist somit transportabel und bietet die Möglichkeit zur dezentralen Produktion.

Flexibilität in der Automatisierung

Die Modularisierung des Prozessequipments mit dem Ziel einer zügigen und flexiblen Anpassung der Anlage setzt ein ähnliches Maß an Flexibilität der Automatisierung voraus. Im Rahmen der modularen Automatisierung werden intelligente Module entwickelt, die integrierte Steuerungssysteme aufweisen und herstellerunabhängige Diagnosestandards (siehe z. B. Namur-Empfehlung NE107) kommunizieren.

Der langfristig stabile Betrieb kontinuierlicher Prozesse in Verbindung mit kleinskaligen und intensivierten Apparaten stellt nach wie vor eine Herausforderung dar. Die Verfügbarkeit geeigneter Reaktoren zum Handling stark exothermer Reaktionen bzw. hochviskoser Medien sowie robustes Equipment wie Pumpen, Ventile, Apparate zum Downstream Processing oder Feststoffhandling ist aktuell beschränkt. Zudem müssen firmenübergreifend Standards und Schnittstellen bei Planung und Design für modulare Anlagen festgelegt werden, damit sich das Konzept des neuen Anlagentyps in der chemischen und pharmazeutischen Industrie etabliert. Hierbei kommt es vor allem auf ein Zusammenspiel von Betreibern, Ingenieurtechnik sowie Apparateherstellern an. Eine gemeinsame Datenbank für häufig verwendete PEDs wäre hilfreich. Um die Entwicklung und Standardisierung im Bereich der innovativen Produktionskonzepte weiter voranzutreiben, ist die Invite in den Gremien der Namur (AK 1.12 Automatisierung Modularer Anlagen), Dechema und VDI-GVC (Temporärer ProcessNet-Arbeitskreis Modulare Anlagen) vertreten.

Gerade bei kontinuierlich betriebenen Anlagen ist die Online-Erfassung qualitätsbestimmender Parameter wie Produktreinheit, Viskosität oder Partikelgröße eine Voraussetzung, um den Prozess zu verstehen, zu überwachen und zu regeln. Anhand von Messdaten werden zum Beispiel schwankende Eingangskonzentration oder abnehmende Produktqualität frühzeitig erkannt. Eine entsprechende Prozessregelung ermöglicht die genaue Einhaltung der kritischen Prozessparameter (Critical Process Parameters, CPP) und damit beispielsweise eine Optimierung der Ausbeute und Minimierung von Stillstandzeiten. Somit können die kritischen Qualitätsattribute (Critical Quality Attributes, CQA) des Produktes sehr genau eingehalten werden und die Online-Überwachung der CQAs ist ein wichtiger Schritt in Richtung Real-Time-Release pharmazeutischer Produkte. In den Bereichen der online Prozessanalysetechnik sowie deren Verwendung zur Prozessüberwachung und -steuerung gibt es darüber hinaus noch weiteren Entwicklungsbedarf. So stellt beispielsweise die Integration von Messtechnik unter Beachtung industrieller Vorgaben sowie deren Robustheit eine Herausforderung dar. Diese und weitere Themen werden bei der Invite aktuell im Rahmen des Projekts Consens adressiert.

Forschungsprojekt Consens

Im Rahmen des von der EU geförderten Forschungsprojekts Consens werden seit Beginn 2015 entsprechende Technologien entwickelt und anhand von drei industriellen Fallstudien aus den Bereichen der komplexen organischen Synthese, der Produktion von viskosen Polymeren und der Formulierung nicht-newtonscher Fluide erprobt.

Invite ist hauptverantwortlich für das Arbeitspaket der Validierung (WP4 Validation) und koordiniert insbesondere die Umsetzung einer organischen Synthesereaktion in einer modularen und kontinuierlich betriebenen Containeranlage. In dieser Fallstudie werden zwei im stöchiometrischen Verhältnis vorhandene aromatische Substanzen (A1, A2) mit einer im Überschuss geförderten Lithiumbase (LiHMDS) vermischt. Die stark exotherme Reaktion läuft anschließend in einem schraubenförmig gewickelten Rohrreaktor ab, wobei das gewünschte Produkt als auch partikelförmiges Lithiumsalz entsteht. Durch Überführung der ursprünglichen Batch-Fahrweise auf ein nun kontinuierliches Herstellungsverfahren gelingt eine erhebliche Reduktion des Energieverbrauchs, da extremes Abkühlen des Reaktionsgemisches auf -70 °C nicht mehr notwendig ist, sondern das Verfahren bei Raumtemperatur betrieben werden kann.

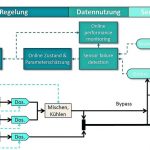

Die Realisierung einer optimalen Reaktionsführung und Einhaltung der geforderten Produktreinheit bei gleichzeitiger Überwachung des Gesamtprozesses wird im Rahmen der integrierten Validierung angestrebt, wobei die online-NMR-Spektroskopie, die Sensor Failure Detection sowie das Data Mining und Performance Monitoring eine wesentliche Rolle spielen.

Zur Online-Erfassung der Stoffkonzentrationen der Edukte A1 und A2 des Produktstroms kommen sowohl NMR- als auch NIR-Spektrometer zum Einsatz. Diese und weitere Prozessdaten werden zur frühzeitigen Erkennung von Sensorausfällen und zur Überwachung der Anlagenperformance genutzt. Durch die Integration einer modellbasierten Regelung werden Stellgrößen wie Förderraten und Temperaturführung hinsichtlich einer maximalen Ausbeute kontinuierlich angepasst und optimiert.

Vorteile der NMR-Spektroskopie

NMR-Spektroskopie stellt aufgrund der direkten Proportionalität zwischen Peakfläche und detektierten Atomkernen im Messvolumen eine direkte Vergleichsmethode dar. Im Vergleich zu etablierten Messmethoden wie NIR- oder Raman-Spektroskopie wurde im Rahmen des Projektes bereits gezeigt, dass basierend auf den Spektren der Reinstoffe, die Modellbildung zur Berechnung der absoluten Stoffmengenkonzentrationen auch im Falle komplexer überlagerter Signale schnell möglich ist. Dies macht die NMR-Spektroskopie besonders interessant für Anwendungen in flexiblen, intensivierten Produktionskonzepten, da die Dauer zur Bereitstellung einer Prozessanalysetechnik durch die Vereinfachung der Kalibrierung stark verkürzt wird.

Insbesondere Niederfeld-NMR-Spektrometer (Low Field, LF-NMR) bieten unter Verwendung von Permanentmagneten zusätzliche Vorteile wie vergleichsweise geringe Anschaffungskosten, geringer Wartungsaufwand und einfache Bedienung. Im Rahmen des Projekts wird ein kommerziell erhältliches Benchtop Niederfeld NMR (43 MHz) in den oben beschriebenen Prozess integriert. Die Entwicklung wird von der Bundesanstalt für Materialforschung und -prüfung (BAM) vorangetrieben. Invite und Bayer unterstützen bei der Planung eines industriekonformen Sicherheitskonzepts. Die Übertragbarkeit der Technologie vom Technikum in eine Produktionsumgebung ist somit gegeben.

Die Online-Anbindung des NMR-Moduls umfasst sowohl die Feldintegration eines Laborgeräts unter Beachtung von Explosionsschutzrichtlinien (Atex-Zertifizierung) und Kommunikationsprotokollen als auch die Entwicklung von robusten automatisierten Methoden für die Vorbehandlung und Auswertung der erhaltenen NMR-Spektren. Innerhalb des Online-NMR-Sensormoduls werden neben den NMR-Informationen weitere Messdaten (Temperatur, Druck, Durchflussrate etc.) erfasst, die teilweise direkt als auch vorausgewertet für Überwachungs-, Steuer-, sowie Wartungsaufgaben weitergegeben werden können. Als zentrales Element dient dazu eine Wago-Steuerung, die die internen Abläufe innerhalb des Moduls steuert und über einen Onboard OPC UA Server nach außen kommuniziert. Das Explosionsschutzkonzept basiert auf einem Überdruckkapselungs-System (Ex-px b) mit Stickstoff als Inertgas. Die Abmessungen von 850 x 570 x 570 mm richten sich nach dem definierten Rastermaß eines Prozessmoduls und gewährleisten somit eine optimale Integration des Spektrometer-Moduls in die Gesamtanlage.

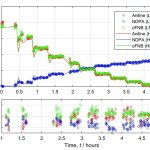

Ein erster im Labor durchgeführter Benchmark mit einem Hochfeld-NMR-Spektrometer bei 500 MHz als Referenzmessmethode zeigt eine gute Übereinstimmung der Ergebnisse. Im Rahmen der Validierung von Consens wird zusätzlich ein Vergleich zur Online-NIR und Offline-HPLC durchgeführt.

Maßnahmen zur Anlagenüberwachung

Um einen Stillstand der Anlage im Falle von defekter Sensorik zur vermeiden, identifiziert ein speziell entwickeltes Sensor-Failure-Detection-Konzept diese frühzeitig und berechnet Werte, um die falsche Messung zu ersetzen. Die Software basiert auf einem als Self-Organized Maps (SOM) bekannten Algorithmus zur Mustererkennung. Eine vorläufige Version wurde bereits erfolgreich an einer Anlage zur Erzeugung von Wasserstoff getestet. Im Rahmen des Projekts wird eine weitere Verbesserung des Algorithmus zur Verkürzung der Rechendauer sowie die Entwicklung einer Methode zur sinnvollen Gruppierung von Messpunkten verfolgt.

Darüber hinaus gilt es natürlich, die Anlage vor Effekten wie Fouling oder Katalysatordeaktivierung zu schützen und so für einen optimalen Betrieb zu sorgen. Dazu wurde ein Performance-Monitoring-System integriert, das entsprechende Abweichungen frühzeitig erkennt und Anpassungen am Modell zur Prozesskontrolle ermöglicht.

Ausblick

Nachdem die mechanischen und elektrischen Arbeiten zur Integration der neuen Sensorik und der Softwaretools abgeschlossen sind, steht nun die Validierung unter realen Produktionsbedingungen bevor. Diese Phase dient der Bewertung der Robustheit und des Nutzens der Technologien. Im Rahmen mehrstündiger Versuchskampagnen wird das Zusammenspiel zwischen Online-Messdatenerfassung und deren Verwendung für Prozessregelung und -monitoring erprobt. Darüber hinaus wird ein Benchmark des Online-NMR-Spektrometers mit Online-NIR und Offline-HPLC-Spektroskopie durchgeführt.

Suchwort: cav0617invite

Invite und DDIC Unternehmen, Projekte, Ziele

Die Invite GmbH wurde im Jahr 2010 als Public-private-Partnership zwischen Bayer und der TU Dortmund gegründet. Seit August 2016 ist die Heinrich-Heine-Universität Düsseldorf weitere Gesellschafterin außeruniversitären Forschungszentrums.

In den letzten fünf Jahren hat Invite maßgeblich zum Nachweis der technischen Machbarkeit modularer, kontinuierlicher Produktion von chemischen und biologischen Wirkstoffen sowie zur Definition neuer Industriestandards beigetragen. Um den Schulterschluss zwischen Forschung und Anwendung zu gewährleisten, werden die container-basierten Anlagen im integrierten Invite-Forschungstechnikum unter Einhaltung industrieller Vorgaben betrieben.

Aktuell entsteht unter der Führung von Invite das Drug Delivery Innovation Center (DDIC) als offenes Konsortium zwischen Partnern aus der Industrie und Universitäten. Die Basis des Kompetenzzentrums wird durch die etablierten Forschungsplattformen der Heinrich-Heine-Universität Düsseldorf, der TU Dortmund und der Invite gebildet. Die übergeordnete Zielsetzung ist die gemeinsame und präkompetitive Erforschung pharmazeutischer Technologien und Prozesse. Die Schwerpunkte der Arbeit werden von der prädiktiven Modellierung über die Anwendung von Process Analytical Technologies (PAT) bis hin zur Entwicklung und Optimierung kontinuierlicher Herstellverfahren für etablierte Arzneiformen reichen.

Invite und DDIC : Unternehmen, Projekte, Ziele

Die Invite GmbH wurde im Jahr 2010 als Public-private-Partnership zwischen Bayer und der TU Dortmund gegründet. Seit August 2016 ist die Heinrich-Heine-Universität Düsseldorf weitere Gesellschafterin des außeruniversitären Forschungszentrums. In den letzten fünf Jahren hat Invite maßgeblich zum Nachweis der technischen Machbarkeit modularer, kontinuierlicher Produktion von chemischen und biologischen Wirkstoffen sowie zur Definition neuer Industriestandards beigetragen. Um den Schulterschluss zwischen Forschung und Anwendung zu gewährleisten, werden die containerbasierten Anlagen im integrierten Invite-Forschungstechnikum unter Einhaltung industrieller Vorgaben betrieben.

Aktuell entsteht unter der Führung von Invite das Drug Delivery Innovation Center (DDIC) als offenes Konsortium zwischen Partnern aus der Industrie und Universitäten. Die Basis des Kompetenzzentrums wird durch die etablierten Forschungsplattformen der Heinrich-Heine-Universität Düsseldorf, der TU Dortmund und der Invite gebildet. Die übergeordnete Zielsetzung ist die gemeinsame und präkompetitive Erforschung pharmazeutischer Technologien und Prozesse. Die Schwerpunkte der Arbeit werden von der prädiktiven Modellierung über die Anwendung von Process Analytical Technologies (PAT) bis hin zur Entwicklung und Optimierung kontinuierlicher Herstellverfahren für etablierte Arzneiformen reichen.

Autoren Malte Salge

Wissenschaftlicher Mitarbeiter,

Invite

Christoph Fleischer

Projektingenieur,

Invite

Dr. Armin Schweiger

Geschäftsführer,

Invite