Für die kontinuierliche Füllstanderfassung von Flüssigkeiten oder Schüttgütern wird heute eine Vielzahl physikalischer Messverfahren eingesetzt. Der Wunsch der Planer oder Betreiber nach einem einzigen Verfahren ist verständlich, würde dies doch Schulungsaufwand und Inbetriebnahmefehler reduzieren und Kosteneinsparungen, beispielsweise für Ersatzgeräte, ermöglichen. Jedes Messprinzip hat jedoch seine Stärken und Grenzen.

Carsten Schulz

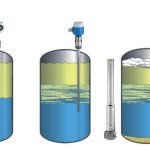

Soll ein Füllstandmessgerät den Messwert sicher und zuverlässig unter allen Betriebsbedingungen liefern, müssen bei der Auswahl des Gerätes neben der Temperatur- und Druckfestigkeit auch die Messstoffeigenschaften, mögliche Prozesseinflüsse während der gesamten Betriebszeit und der Montageort berücksichtigt werden. Die Firma Endress + Hauser bietet ein breites Programm an Füllstandmessgeräten und wird damit den vielfältigen Anforderungen der Anlagenplaner gerecht.

Die Mikrowelle hat den Röntgenblick

Die Anwendung hochfrequenter Radarmessgeräte bei der Füllstanderfassung bieten gegenüber Ultraschallwellen verschiedene Vorteile. So sind freiabstrahlende Radargeräte wie der Micropilot M für hohe Temperaturen bis 400 °C geeignet und arbeiten im Vakuum oder bei Drücken bis 160 bar. Das geführte Radar Levelflex M ist ebenfalls einsetzbar bis 400 °C und 400 bar. Vorhandene Dampfschwaden oder unterschiedliche Gaszusammensetzungen in kochenden Prozessbehältern beeinflussen die Ausbreitungsgeschwindigkeit der Mikrowellen bis 200 °C und gleichzeitig 50 bar nahezu nicht.

Ein weiterer Vorteil der Radarmesstechnik besteht in den physikalischen Eigenschaften der ausgesendeten Mikrowelle, mit der sogar einige Kunststoff- oder Glassorten durchstrahlt werden können. So können bei verschiedenen Kunststoff- oder Glasbehältern die Füllstände von außen ohne eine Stutzeninstallation erfasst werden.

Sichere Funktion auch bei schwierigen Bedingungen

Das geführte Radarmessgerät Levelflex M lässt sich für Applikationen einsetzen, bei denen mit einer stärkeren Schaumbildung zu rechen ist. Aufgrund seiner Arbeitsfrequenz von ca. 1 GHz und der Führung des Mikrowellenimpulses am Seil oder Stab ist diese Technologie nahezu unbeeinflusst von der Schaumbildung. Erschweren sich die Bedingungen zusätzlich aufgrund der mechanischen Gegebenheiten zum Beispiel in einem schnell drehenden mehrstufigen Rührwerksbehälter mit starken Turbulenzen und gleichzeitig starker Schaumbildung, liegt die Lösung der Füllstanderfassung nach wie vor in einer Druck- oder Differenzdruckmessung. Komplexere Messaufgaben, wie bei Trennschichterfassungen, erfordern ebenfalls verschiedene Verfahren, um eine prozessangepasste und zuverlässige Messung zu realisieren.

Bei der Verwendung von einem geführten Radar Levelflex M können bis zu drei Messwerte ausgegeben werden (Trennschicht, Schichtdicke und Gesamtfüllstand). Mit kapazitiven Sonden ist nur die Trennschicht erfassbar. Ihren speziellen Vorteil spielen die kapazitiven Sonden bei Trennschichten mit Emulsionsbildung aus. Die Emulsion vermindert das Reflexionssignal eines geführten Radars. Kapazitive Sonden erfassen hier ständig einen Mittelwert aus der entstehenden Emulsion. Wird das Verfahren durch Entstehung von Mehrschichtphasen noch anspruchsvoller, lassen sich die Messwerte mit einer Gamma-Messung zuverlässig erfassen.

Schüttgutanforderungen optimal erfüllt

Im Bereich der Schüttgüter, z. B. bei rieselfähigen Produkten wie Zucker oder Quarzsand, können sich während der Befüllung oder Entleerung auf der Produktoberfläche, gesamthaft oder lokal, Befüllkegel oder Abzugtrichter ausbilden, die wie spiegelnde Oberflächen wirken und so die Messfähigkeit durch eine diffuse Reflexion der ausgesendeten Impulse physikalisch außer Kraft setzen. Ultraschallmessgeräte und freiabstrahlende Radarmessgeräte unterscheiden sich bei diesen Bedingungen nicht. Das geführte Radar, der Levelflex M, bietet den Vorteil einer nahezu punktförmigen Messung. Spiegelnde Oberflächen, Befüllkegel und Abzugstrichter beeinflussen das Reflexionssignal kaum.

Leichte, pulvrige Schüttgüter wie Aerosile, Styropor oder Holzmehl können bei niederem Feuchtegehalt sehr geringe DK- und Dichtewerte aufweisen. Die Zuverlässigkeit der Messung ist hier mit Radar oder Ultraschall nicht sichergestellt. In diesem Fall gewährleistet der Einsatz eines mechanischen Lotsystems ein sicheres und verlässliches Messergebnis. Beim Silopiloten M mit moderner Frequenzumrichteransteuerung aus dem Einphasennetz und zugkräftigem Drehstrommotor wurden mechanische Komponenten weitestgehend durch Elektronik ersetzt. Eine „Schallkeule“ wie bei der Ultraschalltechnik oder einen Abstrahlwinkel wie bei Radarverfahren gibt es hier nicht. Verstrebungen beeinflussen das Lotsystem nicht. Gleichzeitig bietet dieses Verfahren neben den erwähnten Vorteilen eine planerische Sicherheit gegenüber unvorhersehbaren Prozesseinflüssen.

Starke Staubbildung, beispielsweise während der pneumatischen Befüllung von hohen Silos mit pulvrigen Medien wie Zement oder Mehl, kann bei Ultraschallmessgeräten im Extremfall zu einer vollständigen Dämpfung des Reflexionssignals führen. Radar-Füllstandmessgeräte sind hier bis auf wenige Ausnahmen unbeeinflusst, durchdringen den Staub, und sind auch während der Befüllung betriebssicher.

Robuste Messtechnik ist beispielsweise erforderlich für die Anwendungen im Steinbruch bei der Hartsteinaufbereitung. Durch die Bewegung der Membran des Ultraschallsensors entsteht ein Selbstreinigungseffekt, der eine regelmäßige Reinigung des Sensors, und damit keinen Wartungsaufwand erfordert. Gleichzeitig ist die Ultraschallmessung in einer getrennten Variante lieferbar, bei der der Sensor bis zu 300 m von dem entsprechenden Auswertegerät entfernt sein kann. Dies ist besonders vorteilhaft bei schwierigen Applikationsbedingungen wie stark vibrierenden Steinbrechern.

Auswahlhilfe erleichtert die Wahl

Die Beispiele für applikationsbedingte Anforderungen an die Messtechnik wären vielfältig fortsetzbar. Wird die Wahl eines Füllstandmessgerätes nur mit dem Ziel, ein modernes Messverfahren einsetzen zu wollen, begründet, verliert der Betreiber unter Umständen den Nutzen, den ihm an dieser Stelle ein klassisches Verfahren wie die kapazitive Messtechnik, die Ultraschall- oder Druckmesstechnik oder ein mechanisches Lot, vielleicht sogar zu einem geringeren Preis, bieten würden.

Der Messgerätehersteller Endress +Hauser verfügt über eine über 50-jährige Erfahrung im Bereich der Füllstandmesstechnik und über eine breite Angebotspalette mit allen gängigen Messverfahren. Um die Auswahl des richtigen Füllstandmessgerätes für eine spezifische Messaufgabe zu erleichtern, hat das Unternehmen eine Auswahlhilfe erstellt. Sie unterstützt den Anwender bei der Planung der verschiedenen Verfahren für die Erfassung der kontinuierlichen Füllstände im Bereich der Flüssigkeiten und Schüttgüter. Der Inhalt umfasst die Übersicht der Messprinzipien mit technischen Daten und daraus resultierend die Vorteile und Anwendungsgrenzen. Geleitet über Ihre Anwendung empfehlen die E+H-Ingenieure aus ihren Erfahrungen den Favoriten der jeweiligen Messverfahren. Zusätzlich erhält der Anwender Einbauhinweise für die verschiedenen Technologien. Das Ziel dieser Auswahlhilfe ist es, eine preis- und anwendungsoptimierte Lösung, zugeschnitten für die jeweilige Applikation, zu finden und vorzuschlagen.

cav 422

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: