Dichtungen für Anlagen der chemischen Prozessindustrie werden heute vorwiegend aus fluorierten Werkstoffen gefertigt (Bild1). Dabei beeinflussen die Höhe des Fluorgehalts und die Rezepturgestaltung der Materialien zum einen die Beständigkeit der unterschiedlichen Fluorelastomere gegenüber Säuren, Basen und Lösemitteln, zum anderen aber auch die Kosten für das Material. Als Standardwerkstoff kommt in der chemischen Prozessindustrie auf breiter Ebene Fluorkautschuk (FKM) zum Einsatz. In vielen Anwendungen ist dieses Material eine geeignete Wahl für O-Ringe, Formteile und Membranen. So zeichnet sich Standard-FKM durch eine gute Beständigkeit gegenüber Mineralölen und anderen Kohlenwasserstoff-Verbindungen aus. Diese ist jedoch vergleichsweise gering gegenüber bestimmten Säuren, Basen und organischen Lösemitteln. Kommt FKM mit diesen Medien in erhöhter Konzentration in Kontakt, dann kann es quellen und chemisch angegriffen werden, was zu starken Veränderungen in den mechanischen Eigenschaften führt. In diesem Fall muss die Materialbasis anders ausgewählt und kombiniert werden, um dem chemischen Angriff standzuhalten. Für besonders anspruchsvolle Fälle ist Perfluorkautschuk (FFKM) das Mittel der Wahl, da dieses durch die vollständige Fluorierung eine sehr hohe Medienbeständigkeit besitzt. FFKM ist aber unter anderem aufgrund der aufwendigen Herstellung äußerst kostenintensiv. Die damit erworbene extrem hohe Leistungsfähigkeit von FFKM ist jedoch nicht immer erforderlich.

Ausgewogener Kompromiss

Vor diesem Hintergrund hat Freudenberg Sealing Technologies eine neue Werkstoff-reihe mit dem Namen Chem XP entwickelt, die diese Lücke schließt und einen ausgewogenen Kompromiss aus Leistungsfähigkeit und Kosten bildet. Zu den Kennwerten zählen eine Temperaturbeständigkeit von -20 bis +200 °C und eine im Vergleich zu FKM verbesserte chemische Stabilität gegenüber vielen Säuren und organischen Lösemitteln. Außerdem zeigt Chem XP eine hohe Beständigkeit gegenüber UV-Licht und Ozon sowie ein sehr gutes Alterungsverhalten. Im Juni 2018 wurde die Neuentwicklung erstmals auf der Achema dem Fachpublikum vorgestellt. Bild 2 zeigt einen schematischen Vergleich von Preisniveau und Beständigkeit für Standard-FKM, das Premiummaterial FFKM und die neu entwickelte Werkstofffamilie Chem XP.

Ersetzt Chem XP in einer Anwendung FKM, dann erhöht sich die Standzeit. Dadurch lassen sich die Wartungsintervalle verlängern und Produktionskosten senken. Außerdem können das Risiko ungeplanter Ausfälle der Anlagen minimiert und die damit verbundenen hohen Folgekosten für den Betreiber vermieden werden. Umgekehrt ist es möglich, durch Einsatz der Chem-XP-Werkstoffe Einkaufskosten zu sparen. Da die Medienbeständigkeit von Chem XP gegenüber ausgewählten Säuren und organischen Lösemitteln vergleichbar mit FFKM ist, kann in diesen Fällen eine Substitution erfolgen und der sehr hohe Preis der FFKM-Dichtungen vermieden werden.

Rezeptur der Elastomermischung

Bei der Entwicklung von Chem XP lag ein wichtiger Fokus der Werkstoffexperten von Freudenberg Sealing Technologies auf einer möglichst breiten Beständigkeit gegenüber aggressiven Medien. Die Werkstofffamilie Chem XP ist deswegen unter anderem mit einem hohen Fluorgehalt ausgestattet, der den FFKM-Materialien ähnelt. In Verbindung mit einer neuen Rezeptgestaltung der einzelnen Bestandteile erreicht Chem XP so eine sehr hohe Medienbeständigkeit, die die Werkstofffamilie in Vergleichsanalysen und Labortests bereits unter Beweis stellen konnte.

Versuche mit Säuren und Lösemitteln

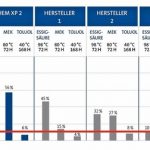

In den Laborversuchen wurde die Werkstofffamilie Chem XP auf die Änderung der Volumenquellung und der Festigkeit hin untersucht und mit anderen im Markt verfügbaren Werkstoffen verglichen. Als Maßstab für die Vergleichsanalysen wählten die Materialentwickler von Freudenberg Sealing Technologies drei der kritischsten Vertreter aus den Chemikalienklassen aus, die für die chemische Industrie relevant sind. Als Vertreter der Säuren wurde 20 % konzentrierte Essigsäure ausgewählt, bei einer Temperatur von 98 °C. Die Klasse der Lösemittel repräsentiert reines Methylethylketon (MEK) bei einer Temperatur von 80 °C, ergänzt um reines Toluol bei 40 °C als Vertreter der Alkylbenzole. Mit den Lagerungstemperaturen, die in den ersten beiden Fällen sehr nahe am Siedepunkt liegen, wurden bewusst anspruchsvolle und für die Materialien herausfordernde Rahmenbedingungen geschaffen. Die Proben wurden drei Tage lang der Essigsäure und dem Lösemittel MEK ausgesetzt, die Einlagerungsdauer in Toluol lag bei einer Woche.

Ergebnisse der Labortests

Die Veränderung des Volumens wie Quellen oder Schrumpfen gibt Aufschluss darüber, ob ein Werkstoff Medium aufgenommen oder Bestandteile abgegeben hat. In den Laborversuchen für den Werkstoff Chem XP war ausschließlich die Volumenquellung relevant. Wird diese nicht auf ein gewisses Maß begrenzt, dann können Dichtungen ihre Funktion verlieren und Leckagen drohen. Als Richtwert wurde in den Tests eine maximal zulässige Volumenänderung in Höhe von +10 % festgelegt. Als Vergleich dienen ein Standard-FKM, das bewährte

75 Simriz 495 sowie vier hoch fluorierte Spezial-FKM-Typen von Wettbewerbern.

Wie Bild 3 zeigt, ist ein Standard-FKM-Material für die anspruchsvollen Testbedingungen nicht geeignet. Insbesondere in Essigsäure und MEK ist die Volumenquellung viel zu hoch; die Dichtungen würden sich in absehbarer Zeit zersetzen. Die getesteten Elastomermischungen von Hersteller 1 und 2 zeigen deutliche Schwächen beim Versuch in Essigsäure, diejenigen von Hersteller 2 und 3 im Lösemittel MEK. Nur der Werkstoff von Hersteller 4 könnte unter den getesteten Bedingungen mit gewissen Einschränkungen verwendet werden. Die Variante Chem XP 1 aus der neuen Werkstofffamilie zeigte in Essigsäure und Toluol Ergebnisse, die mit der sehr niedrigen Volumenänderung des getesteten FFKM-Werkstoffes 75 Simriz 495 vergleichbar sind. Bei Temperaturen unterhalb +80 °C wird der Werkstoff auch in MEK eine sehr gute Beständigkeit aufweisen. Die parallel getestete Variante Chem XP 2 zeigte ebenfalls eine sehr gute Beständigkeit in Essigsäure und Toluol, ist in MEK bei 80 °C aber nur bedingt einsatzfähig.

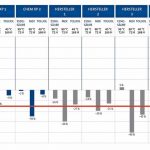

Auch bei den Untersuchungen zur Festigkeit, Bild 4, erweist sich Standard-FKM als ungeeignet. Denn eine Abnahme der Festigkeit von mehr als 30 % deutet neben der starken Volumenquellung außerdem auf den chemischen Abbau der Vernetzungsbrücken und der Polymerketten in der Elastomermatrix hin. Die Materialien von Hersteller 1 bis 4 zeigen eine unzulässig starke Abnahme der Festigkeitswerte in MEK, bei Hersteller 3 und 4 auch in Toluol. Das relativiert die moderaten Quellwerte von Hersteller 1 in MEK (Bild 3): Bei einem Festigkeitsverlust bis 60 % kann er nicht mehr in die Auswahl einbezogen werden. Die Festigkeitswerte von Chem XP 1 liegen in allen Fällen im Toleranzbereich und sind mit den sehr guten Werten des FFKM 75 Simriz 495 vergleichbar. Die hohe Volumenbeständigkeit von Chem XP 2 in Essigsäure und Toluol wird mit den geringen Festigkeitsabnahmen in den beiden Medien bestätigt.

Zusammenfassend kann festgehalten werden, dass sich die neu entwickelten Chem-XP-Werkstoffe bezüglich ihrer Medienbeständigkeit direkt hinter FFKM positionieren und somit als künftige Standardwerkstoffe für die chemische Prozessindustrie dienen können. Denn die Labortests bestätigen den sehr guten Kompromiss aus Leistungsfähigkeit und Kosten.

Anfang 2019 sollen erste Dichtungen aus Chem XP reif für die Serienfertigung sein. Als Dichtungsvarianten sind zum Beispiel O-Ringe und Formteile möglich. Die genauen Werkstofftypen und Anwendungen werden in gemeinsamen Tests mit Anwendern festlegt. Außerdem wird an weiteren Varianten der neuen Werkstofffamilie gearbeitet.

Suchwort: cav0119freudenberg

Autor: Dr. Robert Rotzoll

Business Development Manager Prozessindustrie,

Freudenberg Sealing Technologies