Mit einem Plattenwärmetauscher, dessen Platten untereinander zu einem Paket verschweißt sind, können Drücke über 30 bar und Temperaturen bis zu 350 °C gefahren werden. Die Plattenbündel sind seitlich zugänglich, sodass sie sich leicht reinigen lassen. Da die Platten totraumfrei verschweißt sind, ist eine Reinigung aber weniger häufig notwendig.

Der Autor: Andreas Wilk Geschäftsführer, Wilk-Graphite

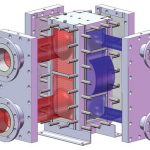

Plattenwärmetauscher sind wegen ihres geringen Platzbedarfs, der hohen Wärmeleistung und der damit erreichbaren geringen Temperaturspreizung zwischen den Medien von den Anwendern geschätzt. Allerdings wird die Ausführung mit Dichtungen zwischen den Platten besonders bei hohen Drücken und Temperaturen kritisch gesehen. Auch die Reinigung der Apparate wird kontrovers diskutiert. Als Lösung ist jetzt ein Plattenwärmetauscher verfügbar, dessen Platten untereinander zu einem Paket verschweißt sind. Hiermit können Drücke über 30 bar und Temperaturen bis zu 350 °C gefahren werden und die Plattenbündel sind seitlich zugänglich, sodass sie gereinigt werden können.

Der geschweißte Plattenwärmetauscher basiert auf perforierten Platten mit genormten Ausgangsgrößen, die vollautomatisch zu Plattenbündeln verschweißt werden. Das gesamte Plattenbündel wird dann in ebenfalls perforierte seitliche Kolonnen eingesetzt und an allen vier Ecken mit diesen von außen verschweißt. In die Kolonnen werden anschließend von außen stabilisierende Träger eingebracht, die auch zur Aufnahme der seitlichen, oberen sowie unteren Druckplatten dienen. Diese sind mit Dichtungen zu dem Plattenbündel versehen.

Die Eingänge der Medien sind jeweils seitlich zueinander versetzt. Die Zahl der Umlenkungen ergibt sich aus den thermodynamischen Vorgaben und wird individuell am Plattenbündel angepasst. Ein wesentliches Merkmal der Konstruktion ist, dass die Plattenbündel seitlich zugängig sind und damit Wartungsarbeiten offenstehen.

Die Schweißtechnik ist gegenüber vergleichbaren Modellen in wesentlichen Punkten verbessert worden. Diese sind die totraumfreie Schweißung, die stabilere Ausführung der Ecken, das schonende Schweißen von außen und die Fixierung der Plattenbündel während des Schweißvorgangs.

Sicherer Betrieb

Durch die komplette Verschweißung der Platten untereinander, ist die Betriebssicherheit nicht durch eine Vielzahl von Dichtungen, wie bei den konventionellen Plattenwärmetauschern, gefährdet. Auch wenn die heute verfügbaren Dichtungen sicherlich sehr gut sind, sind diesen Grenzen hinsichtlich der Einsetzbarkeit bei höheren Temperaturen und Drücken gesetzt.

Wird ein gedichteter Apparat gereinigt, sind alle Dichtungen zwischen den Platten zu entnehmen und beim Zusammenbau wieder neu einzubringen. Dieser Aufwand und das Risiko, bei vielen Dichtungen doch undichte Stellen während der Montage zu erhalten, entfallen bei einem geschweißten Apparat. Geschweißte Apparate haben sich bei anderen Bauformen wie beispielsweise Rohrbündelapparaten bewährt.

Hohe thermodynamische Effizienz

Von Plattenwärmetauschern ist bekannt, dass die k-Werte etwa das drei- bis vierfache von z. B. Rohrbündelapparaten betragen, was zu einer deutlich verringerten Wärmetauscherfläche führt. Ebenso sind sehr geringe Temperaturunterschiede von bis zu 1 °C oder weniger zwischen den beiden Medien möglich. Dies ist bei anderen Bauformen nicht realisierbar. Damit kann der Plattenapparat auch geringe Temperaturunterschiede nutzen, was ihn besonders wirtschaftlich macht.

Das Medium wird in einem geschweißten Weldpack jeweils durch mehrere Platten parallel geführt, bevor es umgelenkt wird und an der gleichen Seite oder wahlweise an der gegenüberliegenden Seite wieder austritt. Das kühlende oder heizende Medium wird senkrecht zu dem ersten geführt. Auf beiden Seiten lassen sich die Zahl und die Position der Umlenk-segmente den jeweiligen Betriebsbedingungen anpassen. Mit einem geschweißten Plattenapparat lässt sich der Platzbedarf gegenüber der gedichteten Variante nochmals deutlich reduzieren.

Die Platten lassen sich auch unabhängig von der Positionierung entlüften, sodass keine Luftpolster in den Plattenbündeln verbleiben. Hierdurch erhöht sich die thermische Effizienz und natürlich die Bedienbarkeit beim Spülen für eventuelle Produktwechsel. Erreicht wird dieses durch eine optimale Perforierung der gestanzten Platten. Mit einer Stärke von 1 mm bieten diese Platten nicht nur eine erhöhte Stabilität, sie weisen auch weitere wichtige Vorteile auf:

- Jeder Hohlraum der Platte ist so gestaltet, dass sich darin befindliche Medien entleeren können. Toträume, die Lufteinschlüsse oder Produktreste enthalten könnten, sind nicht vorhanden.

- Die Platten erlauben keinen Bypass der Prozessmedien. Durch die Gestaltung der Plattenperforierung ist ein seitlicher Bypass des perforierten Bereiches ausgeschlossen. Die thermodynamische Effizienz wird erhöht.

Leichte Wartung

Nach der Abnahme der seitlichen Platten istdas Plattenbündel zugängig. Das Abnehmen aller seitlichen Stahlplatten kann schon nach dem Entfernen der Schrauben erfolgen. Damit kann das Bündel sowohl von der Service- als auch der Produktseite her gereinigt oder anderweitig gewartet werden. Durch den relativ hohen Abstand der Platten zueinander von 10 mm ist der Zwischenraum gut zugänglich. Da die Platten totraumfrei verschweißt sind, ist allerdings die Notwendigkeit einer Reinigung weniger häufig gegeben.

Verschiedene schweißbare Materialien können in einem geschweißten Plattenwärmetaucher eingesetzt werden. Das optimale Material ist chemisch beständig und ökonomisch. Wahlweise stehen u. a. folgende Materialien zur Verfügung: Edelstähle, Hastelloy, Titan, Tantal sowie Incolloy.

Aus diesen Materialien sind alle produktberührten Teile gefertigt, während die weiteren Bauteile aus ökonomischen Gründen aus Schwarzstahl gefertigt sind.

Anwendungen

Die Plattenwärmetauscher werden sowohl vertikal als auch horizontal eingebaut. Damit kann der Apparat auch als Kondensator oder Verdampfer betrieben werden. Die dabei erzielbaren Temperaturen reichen hierbei von –40 bis +350 °C bei einem Druck von bis zu 32 bar. Natürlich können die Apparate auch bei vollem Vakuum gefahren werden. Die Größe der individuellen Apparate reicht von 2,4 bis zu 320 m2. Basis der Abstufung sind die Plattengrößen, die von 20 x 20 bis zu 75 x 75 cm reichen.

Beispielhaft seien hier einige Anwendungen verschiedener Branchen erwähnt:

- Feinchemikalien

- Mehrzweckanlagen der Pharma- und Chemieindustrie

- Öl- und Gasindustrie für Amine und Glycole

- Kälteanwendungen

- Speiseöle in der Lebensmittelproduktion

- Thermoölanwendungen

- Automobilindustrie für die Beschichtungsbäder

- Wasseraufbereitung

- Papierchemikalien und Papierherstellung

- Rohrstoffgewinnung und Produktion

Die Wahl des Plattenmaterials richtet sich nach der Korrosionsfestigkeit. Viele Anwendungen sind auch in dem Bereich, in dem die hohe Druck- und Temperaturfestigkeit gewünscht ist.

Mit den geschweißten Plattenwärmetauschern sind kompakte, leicht zu reinigende Apparate verfügbar, die in wesentlichen Punkten der Schweißtechnik und der Konstruktion verbessert wurden. Der Weldpack ist eine Alternative für Anwender, die mehr Sicherheit, hohe thermische Effizienz und ein ökonomisches Preis-Leistungs-Verhältnis wünschen. Gegenüber vergleichbaren Produkten wird eine erhöhte Sicherheit durch eine verbesserte Schweißtechnik geboten.

Online-Info: www.cav.de/0111420

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: