Der allgemeine Trend zu immer größeren und leistungsintensiveren Rührwerken mit einer höheren Raum-Zeit-Ausbeute ist ungebrochen. Ein Stillstand bedeutet hier hohe Verluste und die Verfügbarkeit steht deshalb an oberster Stelle. Gerade bei abrasiven Medien stoßen klassische Lösungsansätze und Optimierungsversuche an ihre Grenzen. Nur durch den ganzheitlichen Ansatz der Optimierung der Rührwerksgeometrie kann beides erreicht werden: höhere Effizienz des Prozesses und längere Standzeiten.

Jochen Jung, Wolfgang Keller

In der Erzaufbereitung und bei der Rauchgasentschwefelung werden Feststoffe in Suspensionen verarbeitet. Zusätzlich zur Abrasion durch die Partikel findet häufig ein chemischer Angriff durch Säuren oder aggressive Gase statt. Parallel zum Suspendieren müssen eingeleitete Prozessgase bzw. gasförmige Reaktionspartner dispergiert werden. Prozesstechnisch optimale Lösungen erfordern Rührorgane, die das Gas sehr fein und homogen in der flüssigen Phase verteilen können. Dazu ist ein hoher volumenspezifischer Leistungseintrag über das Rührorgan notwendig. Dies steht auf den ersten Blick in einem scheinbaren Widerspruch zu längeren Standzeiten und vermindertem Verschleiß.

Bild 1 zeigt die fortgeschrittene Erosion an einem Rührblatt eines Standard-Scheibenrührers. In Folge kommt es zu einem Leistungsabfall, durch den sich die Homogenität der Suspension und der Stofftransport des Prozessgases in die flüssige Phase verschlechtern. Vor allem Letzteres führt dazu, dass die chemische Ausbeute und damit die Rentabilität der Anlage sinkt. Der Anlagenbetreiber muss, um dieser Situation vorzubeugen, vermehrte Revisions- und Stillstandzeiten für Reparaturen einplanen. Kommt es im schlimmsten Fall zum Verlust eines Rührblattes, dann kann dies aufgrund der Unwuchten zu kostspieligen mechanischen Beschädigungen der Rührwelle, der Wellendichtungen und des Getriebes führen.

Abrasion und erosiver Verschleiß

Für die Abrasion am Rührorgan sind vor allem die Feststoffkonzentration und Produkteigenschaften wie die Partikeldichte und -härte ausschlaggebend. Die Produkteigenschaften des Feststoffs und der Suspension sind durch den Prozess vorgegeben und können in nur wenigen Fällen verändert werden. Weiterhin sind der Auftreffwinkel der Partikel und die Umfanggeschwindigkeit u des Rührorganblattes von Bedeutung. Prallverschleiß liegt vor, wenn harte Partikel mit hohem Impuls nahezu rechtwinklig zur Blattgeometrie auftreffen. Von Gleitverschleiß spricht man im Fall einer Scherströmung. Sie bewirkt, dass sich die Partikel quer zur Oberfläche bewegen und an dieser entlang reiben.

Unabhängig vom jeweiligen Verschleißmechanismus steigt die Verschleißrate mit der Umfangsgeschwindigkeit ~ux an. Der Exponent x variiert typischerweise zwischen 2,5 und 3. Daraus folgt, dass sich der Verschleiß mit zunehmender Umfangsgeschwindigkeit verstärkt oder umgekehrt, dass die Verschleißrate durch Reduzieren der Umfangsgeschwindigkeit vermindert wird.

Für die verfahrenstechnische Auslegung des Rührorgans ist der Leistungseintrag P von großer Bedeutung und leitet sich aus den Prozessanforderungen und dem Behältervolumen ab.

P = Ne·r·n3·d25

Die rührorganspezifische dimensionslose Newtonzahl Ne, auch Leistungsbeiwert genannt, ist im turbulenten Strömungszustand konstant. Die Dichte der Suspension ist produktabhängig. Die Optimierung des Verschleißes muss somit über die Drehzahl und die Anpassung des Durchmessers des Rührorgans erfolgen. Setzt man den gleichen spezifischen Leistungseintrag voraus, dann reduziert sich bei einem beispielsweise um 20 % vergrößerten Rührorgan der Verschleiß um ca. 30 %. Die Drehzahl verringert sich entsprechend um 26 %. Das Antriebsmoment Mt muss sich dementsprechend aber auch um 36 % vergrößern. Zusätzlich zum Antriebsmoment wirken bei größeren Rührorgandurchmessern auch höhere Biegemomente auf die Antriebswelle. Dies kann den Sprung auf einen größeren Wellendurchmesser und damit größere Gleitringdichtungen zur Folge haben. Für das Getriebe bedeutet eine kleinere Wellendrehzahl ein größeres Übersetzungsverhältnis und die Verzahnung, der Durchmesser der Abtriebswelle und die Lagerungen müssen an das höhere Drehmoment angepasst werden. Abhängig von der verfahrenstechnischen Aufgabenstellung kommt hinzu, dass man das Verhältnis des Rührorgandurchmessers d2 zum Behälterdurchmesser d1 nur bedingt variieren kann. Dadurch ergeben sich weitere Einschränkungen hinsichtlich des Rührorgandurchmessers.

Zusammengenommen ist festzuhalten, dass die Auswahl des Rührorgandurchmessers nicht nur unter dem Aspekt der Verschleißminderung bewertet werden kann. Die geringeren Unterhaltskosten rechnen sich erst dann, wenn nur mäßig höhere Investitionskosten für die Rührwerkskonstruktion gegenüberstehen.

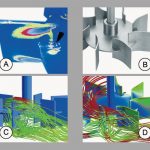

Die Verschleißminderung durch Vergrößern des Rührorgandurchmessers stellt nur eine Möglichkeit dar. Tests mit maßstäblich verkleinerten Rührorganen zeigen, dass der Verschleiß nicht gleichmäßig über das gesamte Rührorgan verteilt ist, sondern vornehmlich in bestimmten Bereichen einsetzt. Bild 2A zeigt ein Testrührorgan mit einer Mehrfachlackierung. Die farblichen Unterschiede entstehen durch ungleichmäßigen Abtrag der Lackschichten und zeigen die lokal stark unterschiedliche Erosion am Blatt eines Standardscheibenrührers. Ursache sind die lokalen Strömungen mit Wirbeln und Ablösungen an den Blättern des Rührorgans, die als Sekundärströmungen bezeichnet werden.

Ergänzend zu Versuchen ist die numerische Strömungssimulation für die Weiterentwicklung von Standardrührorganen zu einem unverzichtbaren Werkzeug geworden, weil sie komplexe Strömungsfelder sichtbar und bewertbar macht. Numerische Parameterstudien erlauben eine gezielte Versuchsdurchführung und können den Versuchsaufwand erheblich reduzieren, wie die folgenden Beispiele illustrieren.

Beispiel Rauchgasentschwefelung

Das Haupteinsatzgebiet des Ekato-Wingjets ist in Absorbern von Rauchgasentschwefelungsanlagen. Charakteristisch ist sein profiliertes Außenblatt zur Unterdrückung des Druckausgleichs um die Blattspitze (Bild 3). Zusätzlich wurden die Blattform und die an den Radius angepassten Steigungen mittels numerischer Strömungssimulation optimiert. In Summe entsteht deutlich weniger Prallverschleiß bei gleichzeitig höherem Pumpwirkungsgrad. Durch Einsatz von chemisch resistenten Gusswerkstoffen sind auch raue Prozessbedingungen (hohe Chlorid- und Feststoffkonzentrationen, aggressive pH-Werte) kein Problem. Für den Anlagenbetreiber bedeutet das längere Rührerstandzeiten und geringere Unterhaltungskosten.

Mit der von Ekato patentierten Lanzenbegasung erhält der Anwender zudem eine rührtechnische Lösung, die sich durch einen verbesserten Übergang von Luftsauerstoff in die flüssige Phase auszeichnet. Der erzeugte Gips mit Restsulfitgehalten <0,1 % kann in der Baustoffindustrie verwendet werden und durch die reduzierte Oxidationsluft können kleinere Kompressoren zum Einsatz kommen.

Beispiel Erzaufbereitung

In den speziellen POX-Autoklaven (POX = Pressure Oxidation) in der Erzaufbereitung betragen die Betriebstemperaturen bis zu +250 °C, die Betriebsdrücke bis zu 50 bar und die Feststoffkonzentrationen bis zu 40 Gew.-% (Bild 4). Die Suspension durchläuft fünf bis acht hintereinandergeschaltete Kammern mit Rührern, wo die Oxidation der sulfidischen Erze stattfindet, wobei Schwefelsäure entsteht. In den vorderen Kammern wird reiner Sauerstoff in die Suspension eingeleitet und dispergiert. In den nachfolgenden Rührwerken wird weiter intensiv suspendiert, um die Reaktionsrate hoch zu halten. Um den Sauerstoff zunächst einmal vollständig zu dispergieren, müssen sehr hohe Stoffübergangsraten realisiert werden. Dazu werden typischerweise Leistungseinträge von 2 bis 4 kW/m³ benötigt. Das Füllvolumen einer Kammer erreicht bis zu 100 m³ mit Motoranschlussleistungen von 500 kW.

Bisher hat man versucht, mit modifizierten Scheibenrührern (Blatthöhe, Anzahl der Rührorganblätter) ein akzeptables Verhältnis von Leistungseintrag zu Umfangsgeschwindigkeit zu erzielen. Aufgrund von Wirbelbildungen an der Rührorganunterdruckseite kann man aber auch bei minimierten Umfangsgeschwindigkeiten erhöhte Verschleißraten feststellen (Bild 2A/C). Ekato hat mit dem Epox-R ein Rührorgan mit vergleichbarer Charakteristik zum Scheibenrührer entwickelt. Das Rührorgan ist dabei so ausgebildet, dass kaum Wirbel entstehen und sich damit die Verschleißraten am Rührorgan beträchtlich reduzieren (Bild 2B/D). Dieser Vorteil hat sich bereits in der Praxis bewährt.

Online-Info www.cav.de/1210455

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: