Die Rotationsfiltration mit keramischen Membranscheiben wird in den verschiedensten Anwendungen sowohl industriell wie auch kommunal genutzt. Die hohen Cross-Flow-Geschwindigkeiten, die niedrige Energieaufnahme und der gleichmäßige transmembrane Druck führen zu einer höheren Flexibiliät bei der Lösung von Filtrationsproblemen.

Christian Münch und Franz Koppe

Grundvoraussetzungen für eine kontinuierliche Filtrationsmethode ist die Vermeidung einer Deckschicht auf der Membranoberfläche (Filterkuchen). Dies erfordert eine permanente Abreinigung der Filterfläche während des Prozesses. Bei den soge-nannten Cross-Flow-Filtrationsverfahren wird die Filterfläche ständig überströmt. Die auftretenden Scherkräfte vermeiden so die Entstehung eines Filterkuchens. Auf diese Weise kann für sehr lange Zeit ein hoher Filtratdurchsatz aufrecht erhalten werden. Um diesen Cross-Flow-Effekt zu erreichen, war es bisher nötig, große Mengen an Flüssigkeit mit leistungsstarken Pumpen zu bewegen. Den hervorragenden Filtrationsleistungen standen vergleichsweise hohe Energiekosten gegenüber.

In den vergangenen Jahren gab es Weiterentwicklungen in Richtung sogenannter dynamischer Cross-Flow-Filtrationsverfahren, die sich durch wesentlich geringere Energieeinträge auszeichnen. Bei diesen Anlagen wird die Relativbewegung zwischen dem zu filtrierenden Medium und dem Filter nicht von Pumpen, sondern von der Rotation der Filterelemente oder einer Rotation von Stromstörern hervorgerufen.

Methode

Diese Technologien sind unter dem Schlagwort Rotationsfiltration zusammengefasst. Neben der verringerten Energieaufnahme können auch höhere Cross-Flow-Geschwindigkeiten (im Vergleich zur konventionellen Cross-Flow-Filtration) erreicht werden, was wiederum zu einer verbesserten Filtrationsleistung führt. Ein weiterer Vorteil ist der gleichmäßige transmembrane Druck auf der gesamten Membranfläche. Die verwendeten Filter bestehen aus hochbeständiger Al2O3-Keramik. Diese Filterscheiben sind in Filterstacks mit einer Membranfläche von 4 bis 10 m² installiert, die modular in Anlagen mit mehreren hundert Quadratmetern angeordnet werden können. Für die permanente Abreinigung der Membranoberfläche sind verschiedene Rotationsfiltrationsmethoden möglich:

- Rotation der Filterscheiben in einem einzelnen Stack (mit/ohne Stromstörer)

- Rotation von ineinander verzahnten Filterscheiben (verbaut auf unterschiedlichen Stacks)

- Statische Filterscheiben mit rotierenden Stromstörern

- Statische Filterscheiben kombiniert mit von Düsen induziertem Rotationsstrom

Werden die Filterstacks einzeln in Rotation versetzt, so bewirken die auftretenden Zetrifugalkräfte den kontinuierlichen Abtransport von Ablagerungen an der Membranfläche und die Filtratleistung bleibt auf einem konstant hohen Niveau. Unterstützend zur Rotation der Filterscheiben kann die Filtrationsleistung durch eine Installation von Stromstörern weiter erhöht werden. Stromstörer an der Behälterwandung führen zu einer erhöhten Turbulenz im Filtrationsmodul. Zusätzlich kann durch Störelemente, die zwischen den Filterscheiben angeordnet sind, auf der Membranoberfläche eine Sogwirkung erzeugt werden, die einer Verblockung der Poren entgegenwirkt.

Die Filterstacks können auch derart angeordnet werden, dass die Filterscheiben einen Überlappungsbereich aufweisen. Werden nun die Filterstacks einer Drehbewegung in gleicher Richtung ausgesetzt, so wird dadurch in diesem Überlappungsbereich eine gegenläufige Bewegung erzeugt. Es entsteht eine Zone maximaler Turbulenz, in der eine permanente Abreinigung der Membranoberfläche erfolgt. Diese Abreinigungswirkung ist homogen über den gesamten Scheibenradius verteilt, da sich die Bahngeschwindigkeiten der gegenläufig drehenden Scheiben zu einem konstanten Wert aufaddieren.

Eine Relativbewegung mit vergleichbaren Filtrationsresultaten kann auch durch eine Rotation von Stromstörern in Kombination mit statischen Filterscheiben erzeugt werden. Durch die Stromstörer wird die zu filtrierende Flüssigkeit in Bewegung versetzt und dadurch der gewünschte Cross-Flow-Effekt erzeugt. Zusätzlich gibt es Verfahren, die eine rotierende Strömung über Düsen von außen oder von innen erzeugen. Diese Verfahren sind unter dem Namen Pumpe-Düse-Filter bekannt.

Alle im Folgenden beschriebenen Rotationsfiltrationseinheiten arbeiten nach der ersten Methode, also der Rotation der Filterscheiben im einzelnen Stack.

Einsatzbeispiele und Ergebnisse

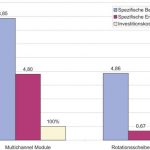

Im Folgenden werden Ergebnisse einiger realisierter industrieller und kommunaler Filteranlagen auf Basis der Rotationsfiltration mit keramischen Membranscheiben vorgestellt. Beispielsweise ist eine Rotationsfiltrationsanlage von Kerafol zur Aufarbeitung eines Prozesswasserstroms in der Metallindustrie im Einsatz. Aluminiumschleifstaub wird abgetrennt und die gefilterte Flüssigkeit rückgeführt. Um einen Prozessstrom von 2,5 m³/h zu verarbeiten, ist eine Filterfläche von 40 m² verbaut. Die Ultrafiltrationseinheit mit rotierenden keramischen Scheiben wurde mit diversen Vor- und Nachbehandlungsstufen kombiniert. Mit diesem System ergibt sich eine Amortisationszeit von 1,7 Jahren bezogen auf die Kosten der vorhergehenden konventionellen Behandlung.

In der keramischen Industrie wird die Rotationsfiltration für das Aufkonzentrieren anorganischer Schlicker verwendet. Ein Beispiel ist das Recycling von Glasuren. In einem Sprühverfahren werden die keramischen Teile mit einer Glasursuspension überzogen. Bei diesem Verfahren entsteht ein Abwasserstrom mit geringem Feststoffanteil. Mit der Rotationsfiltration kann dieses Abwasser erneut konzentriert werden. Das Retentat hat dieselben Eigenschaften wie der anfängliche Glasurschlicker und wird wieder für das Beschichten verwendet. Das saubere Filtrat lässt sich wiederum für die Reinigung der Produktträger nutzen. Mit der dynamischen Cross-Flow-Filtration ist es möglich, einen geschlossenen Kreislauf für diese Anwendung zu erstellen (closed loop).

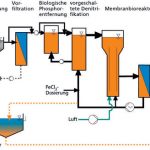

Mit dynamischen Cross-Flow-Filtrationssystemen wurden dezentrale Anlagen für die Behandlung von kommunalen Abwässern eingerichtet. Für diese Systeme ist die niedrige Energieaufnahme der Rotationsfiltration von großer Bedeutung. Weitere Vorteile stellen die Kompaktheit und die geschlossene Installation (kein Geruch) dar. Neben MBR-Anwendungen wird die Rotationsfiltration auch zur Optimierung der Faulschlammbehandlung genutzt. Mit der Entwässerung des Schlamms kann die Behandlungszeit verringert werden. Das Ergebnis der Konzentration der Biomasse ist eine erhöhte Umsetzung des getrockneten Materials. Der Anteil des Faulschlamms ist reduziert. Mit diesem Verfahren können Kosten für Schlammbehandlung eingespart werden.

cav 440

Direkt zum Hersteller

Keramikscheibe als Grundbaustein (Beitrag aus cav 01/07)

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: