Die Rührwerkskugelmühle Zeta RS ist eine konsequente Weiterentwicklung der Mühlen vom Typ LMZ System Zeta und speziell für Zerkleinerungs- und Dispergieraufgaben im Nanometerbereich ausgelegt. Mit der Mühle ist es möglich, noch kleinere Mahlkörper (500 bis 50 µm) einzusetzen und – dank des modifizierten Trennsystems – diese auch bei kleinen Umfangsgeschwindigkeiten oder höheren Produktviskositäten sicher abzutrennen.

Stefan Mende

Für die Zerkleinerung bis in den Nanometerbereich sowie für Dispergierprozesse in Rührwerkskugelmühlen ist der Einsatz von immer kleineren Mahlkörpern erforderlich. Beim Einsatz kleinster Mahlkörper stellt die Abtrennung der Mahlkörper aus der Produktsuspension mit abnehmendem Mahlkörperdurchmesser eine immer größere Herausforderung dar. Um einen möglichst sicheren Betrieb zu garantieren, wird die Abtrennung der Mahlkörper von der Suspension in Netzsch-Mühlen standardmäßig durch Zentrifugalkräfte realisiert. Bei der Mühle Zeta RS werden diese Zentrifugalkräfte durch eine Rotation des Abtrennsiebes mit der Rührerwelle gesteigert, sodass auch bei einem Viskositätsanstieg durch Partikel-Partikelwechselwirkungen in der Suspension bei Dispergierprozessen mit Feinstmahlkörpern und niedrigen Umfangsgeschwindigkeiten noch eine sichere Mahlkörperabtrennung gewährleistet werden kann.

Im Bereich der Nanotechnologie besteht erfahrungsgemäß häufig die Anforderung, die Materialien ohne Metallkontakt in der Mühle zu vermahlen oder zu dispergieren. Für diese Anwendungen wurde ein spezielles Mahlkörperabtrennsystem mit dem Namen ODC (Open Dynamic Classifier) entwickelt. Dieses System ist vor allem für niedrigviskose Suspensionen geeignet und zeichnet sich durch zahlreiche Vorteile aus. So ist ein variabler Einsatz unterschiedlicher Mahlkörpergrößen möglich, ohne dass ein Wechsel des Spaltrohres notwendig ist.

Siebverstopfungen sowie eine Kontamination durch Metallabrieb sind ausgeschlossen. Weitere Vorteile:

- Signifikant geringerer Druckaufbau in der Mühle: Somit sind höhere Durchsatzleistungen möglich

- Die Verringerung der Mahlkörpergröße durch Verschleiß bei langen Betriebsdauern stellt kein Problem dar

- Mahlkörper, die von der Kugelform abweichen (Splitt, grobe Fraktionen des Produktmaterials), sind einsetzbar

- Verunreinigungen aus dem Produkt (Haare, Fasern …) sowie geringe Anteile an Grobgut werden mit der Produktsuspension aus der Maschine gespült und auf dem redundant ausgeführten externen Sieb abgeschieden

- Das ODC-System kann komplett zerlegt werden und ist einfach zu reinigen

Die Rührwerkskugelmühle Zeta RS wird in verschiedenen Mahlraumgrößen zwischen 2 und 25 l angeboten und zeichnet sich durch ein einfaches Handling aus.

Im Bereich der Nanotechnologie werden oft kleinere Produktchargen mit wechselndem Produkt gefahren. Dies macht einen häufigen Wechsel der Mahlkörperschüttung erforderlich. Speziell bei der Arbeit mit kleinsten Mahlkörpern ist die Entleerung der Maschine sowie das Befüllen des Mahlraumes aufwendig. Daher wurde die Rührwerkskugelmühle Zeta RS ähnlich wie eine Labormühle so gestaltet (Bild 1), dass der Mahlraum in verschiedene Positionen zur Entleerung, zum Befüllen und in eine Arbeitsposition geschwenkt werden kann.

Dispergierung unter sanften Bedingungen

Eine besondere Herausforderung ist die Dispergierung nanoskaliger Partikeln, die durch bottom-up-Verfahren hergestellt wurden. Wie das folgende Beispiel zeigt, ist es für solche Dispergieraufgaben notwendig, den Prozess unter sanften Bedingungen, d.h. bei niedrigen Rührerumfangsgeschwindigkeiten, ablaufen zu lassen.

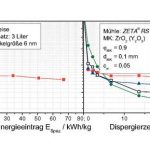

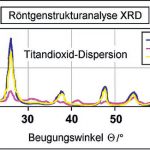

Für die Verwendung in photokatalytischen Beschichtungen wurden nanostrukturierte TiO2-Partikeln in der Zeta RS dispergiert. Dabei wurden Y2O3-stabilisierte ZrO2-Mahlkörper mit Durchmessern von 100 µm bei unterschiedlichen Rührerumfangsgeschwindigkeiten eingesetzt. Zunächst führte man Versuche mit einer Rührerumfangsgeschwindigkeit vt von 13 m/s durch. Dabei konnte der gewünschte Dispergiererfolg zwar erreicht werden (Bild 2), man stellte jedoch eine erhebliche Minderung des photokatalytischen Effektes sowie zunehmend amorphe Eigenschaften des Stoffsystems fest. Bei weiterführenden Untersuchungen mit der Röntgenstrukturanalyse zeigte sich, dass durch die hochenergetischen Beanspruchungen in der Mühle die Gitterstruktur des TiO2 erheblich verändert wurde. Zusätzlich entstehende Peaks im Beugungsbild deuten auf Phasenumwandlungen an der Oberfläche hin (Bild 3). Dieses Ergebnis zeigt, dass für die Dispergierung von Nano- partikeln ohne Strukturschädigung sanftere Dispergierbedingungen erforderlich sind.

Bei einem weiteren Dispergierversuch mit einer Rührerumfangsgeschwindigkeit von 4 m/s ließen sich ohne Verlängerung der notwendigen Dispergierzeit bei einem geringeren spezifischen Energieeintrag wesentlich bessere Dispergierergebnisse erreichen. Weiterhin konnten durch diese Anpassung der Betriebsparameter an die vorhandene Aufgabe, Änderungen in der chemischen Struktur sowie Phasenumwandlungen vermieden werden. Die photokatalytischen Eigenschaften der TiO2-Partikeln wurden ebenfalls verbessert.

Dieses Beispiel zeigt deutlich, wie wichtig die Realisierung sanfter Beanspruchungsbedingungen bei der Dispergierung nanostrukturierter Rohstoffe ist. Bei Dispergierprozessen führen zu hohe Beanspruchungsenergien einerseits zu erheblich schlechteren Dispergierergebnissen in Abhängigkeit von der erforderlichen Dispergierzeit sowie vom notwendigen Energieeintrag. Andererseits werden mechanochemische Reaktionen und Strukturänderungen verursacht, die die Produkteigenschaften in den meisten Fällen negativ beeinträchtigen. Ziel ist es daher, bei Dispergierprozessen möglichst viele Mahlkörper-Mahlkörperkontakte mit niedrigen Beanspruchungsenergien zu realisieren.

cav 435

Netzsch-Seminare

interpack 2008

Powtech 2008

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: