Die Version 3.02 des erfolgreichen Applikationsprofils für Profibus-PA-Geräte vereinfacht den Umgang mit der Feldbustechnologie und gibt damit zum richtigen Zeitpunkt Antworten auf aktuelle Fragen rund um den Lebenszyklus von Feldgeräten. Das Profil vereinfacht vor allem die Geräteintegration. So wird ein höherer Komfort beim Einsatz der Feldbustechnologie durch vereinfachte Nutzung der Beschreibungsdateien und die Reduzierung des Engineerings erreicht.

Prof. Dr.-Ing. Christian Diedrich, Dr. Jochen Müller

Profibus-PA-Feldgeräte stellen im Vergleich zu Geräten mit 4…20 mA-Technologie weitere Funktionalitäten bereit. Neben verbesserten Mess- oder Stelleigenschaften eröffnen insbesondere Diagnosemöglichkeiten und Informationen zum Gerätemanagement ein großes Potenzial für ein umfassendes Plant Asset Management.

Das Applikationsprofil für Profibus-PA-Geräte (PA-Profil) ist der Standard für Feldgeräte in der Prozessautomatisierung. Es definiert für verschiedenste Gerätetypen herstellerunabhängige Geräteparameter und -funktionen und bildet damit das Fundament für einheitliche Anwendungen, vereinfachtes Engineering und für die erhöhte Zuverlässigkeit von Produktionsanlagen durch standardisierte Diagnoseinformationen.

In den letzten Jahren hat Profibus PA Lösungen für die zusätzlichen Anforderungen des Marktes an den Feldbus geschaffen (Bild 1). Die Forderung nach dem Einsatz von PA-Geräten in sicherheitsgerichteten Anwendungen hat zur Entwicklung von Profisafe für PA geführt (2004). Hier zeigen erste Erfahrungen aus dem industriellen Einsatz die Akzeptanz und Bewährung der Profisafe-Technologie in der Praxis.

Auch die Marktanforderung zur Umsetzung der Namur-Empfehlung 107 (Selbstüberwachung und Diagnose von Feldgeräten, 2005) wurde bei Profibus PA durch eine schnelle und frühzeitige Lösung erfüllt (ebenfalls 2005). Hierbei geht es um eine einheitliche Abbildung der Diagnoseinformation in Feldgeräten auf aussagekräftige und herstellerübergreifend gültige Kategorien (Ausfall, Funktionskontrolle, Außerhalb der Spezifikation, Wartungsbedarf).

Herstellerübergreifend

Die wachsende Bedeutung des Plant Asset Managements war einer der Auslöser für die Spezifikation der I&M-Funktionen (Identification & Maintenance, 2004), die eine herstellerübergreifend einheitliche Identifikation von Feldgeräten ermöglichen. Stärken zeigen sich in der Praxis z. B. beim Abgleich der installierten Feldgeräte mit der Anlagendokumentation oder Lager- bzw. Bestelldaten und dem herstellerübergreifenden Zugriff auf instandhaltungsrelevante Gerätedaten etc.

Geräteintegration bei Profibus

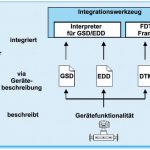

Beim Feldbus beschreibt der Hersteller die Eigenschaften und Funktionen eines Feldgeräts in einer Datei (GSD, EDD, FDT/DTM), die vom Anwender durch ein entsprechendes Werkzeug in ein leittechnisches System (z.B. Prozessleitsystem, Engineering-System etc.) eingebunden wird (Bild 2). Durch die Integration der Gerätebeschreibungen steht die Funktionalität des Feldgeräts im System zur Verfügung. Dieser Integrationsvorgang ist in der 4…20 mA-Technologie nicht nötig, da grundsätzlich nur eine Information zwischen einem Gerät und einem System übertragen werden kann.

Die fehlenden Kommunikationsressourcen bedingen daher eine einfache Geräteintegration. Diese Beschränkung für Gerätedaten besteht beim Feldbus nicht. Durch den Anspruch, die 4…20 mA-Technologie langfristig ersetzen zu wollen, muss sich der Feldbus jedoch mit der einfachen Geräteintegration der 4…20 mA-Technologie messen. Hierbei wird der Begriff des „einfachen“ Umgangs oftmals mit „gewohnt“ oder „durch langfristige Erfahrungen beherrscht“ gleichgesetzt. Ein Beispiel für eine Fehlbesetzung des Begriffs „einfach“ ist hier die Konfiguration eines Gerätes im Feld in der 4…20 mA-Technologie über das Gerätedisplay.

Der zusätzliche Aufwand beim Feldbus für den Umgang mit Gerätebeschreibungen muss für Anwender ohne besondere Vorkenntnisse in digitaler Kommunikationstechnologie verständlich und beherrschbar sein. Auch bei einer Weiterentwicklung von Gerätefunktionalität im Lebenszyklus einer Anlage dürfen keine Aufwendungen bei der Geräteintegration entstehen. Gerade diese Aufgaben stehen im Fokus der Erweiterungen des PA-Profils 3.02.

Standardisierung löst Probleme

Basis für die Vereinfachung der Geräteintegration sind herstellerübergreifende Festlegungen zur Kompatibilität von Beschreibungsdateien (GSD, EDD, DTM) und Feldgeräten. Kompatibilität zwischen Beschreibungsdatei und Gerät liegt dann vor, wenn beide über einen gemeinschaftlichen Satz an Funktionalitäten verfügen. So wurden Regeln für die Weiterentwicklung von Gerätesoftware und deren Auswirkungen auf die Kompatibilität und Kennzeichnung der Geräteversion sowie der Gerätebeschreibung festgelegt, deren Gültigkeit im Rahmen der Profibus-Zertifizierung überprüft wird.

Die einheitliche Kennzeichnung erfolgt einerseits durch standardisierte Parameter, die in Gerätebeschreibung und Gerät hinterlegt sind. Dies ermöglicht Integrationswerkzeugen eine automatische Zuordnung einer Beschreibungsdatei zum Gerät, sodass Engineering-Vorgänge (z. B. bei der Erstinstallation eines Feldgerätes) vereinfacht werden. Gleichfalls ist durch die standardisierte Kennzeichnung eine Regel zur Überprüfung der Kompatibilität von Gerät und Beschreibungsdatei gegeben, um z. B. bei einem Gerätetausch Fehlbedienungen durch eine falsche Zuordnung zu vermeiden. Bild 3 zeigt eine Prinzipskizze für die Überprüfung der Kompatibilität von Beschreibungsdatei und Gerät.

Zusätzlich erfolgt die Kennzeichnung auf einfache Weise am Gerätegehäuse, sodass auch im energiefreien Gerätezustand eine eindeutige Zuordnung des Geräts zu Beschreibungsdateien möglich ist. Dies ist beim Gerätetausch bedeutend, wenn ein Gerät aus dem Lager entnommen wird.

Bei der Verwendung herstellerspezifischer Beschreibungsdateien war der Anwender oftmals darauf angewiesen, ein identisches Feldgerät erneut einzusetzen und somit auf Innovationen in der Entwicklung der Gerätetechnologie zu verzichten. Das Profil 3.02 schließt nun diese Lücke und standardisiert eine Fähigkeit von Geräten, verschiedene Rollen, d. h. verschiedene Geräteversionen, automatisch zu übernehmen. Die Konfiguration des zyklischen Verkehrs erfolgt bei Profibus durch die Integration der Gerätestammdatei (GSD), die eindeutig über die sogenannte Ident Number einem Gerät zugeordnet werden kann. Bei der Automatischen Ident Number Adaption erfährt das Gerät von der Steuerung oder dem Leitsystem die zu übernehmende Rolle und kann sich automatisch auf diese umstellen. Bei einem Tausch eines Altgerätes gegen ein Modell neueren Typs besteht der Automatismus also darin, die Aufgaben des Vorgängermodells zu ermitteln und sich auf dessen Funktionalitäten ohne Unterbrechung des Prozesses umzuschalten. Ein Gerätetausch bei Profibus PA ähnelt somit dem für ein 4…20 mA-Gerät. Durch die Standardisierung im PA-Profil 3.02 erhöht sich der Komfort im Umgang mit der Profibus-PA-Technologie für den Anwender wesentlich.

Gleiches gilt bei einem Gerätetausch für die Integration einer EDD oder eines DTM. Die erwähnten Regeln zur Kennzeichnung von EDD/DTM und Gerät erlauben eine eindeutige Identifikation ihrer Kompatibilität zu unterschiedlichen Geräteversionen. Auch hier ist die Übernahme der Funktionalität mehrerer Vorgängerversionen, die vom Gerätehersteller standardisiert gekennzeichnet und bei der Zertifizierung überprüft wird, durch ein Neugerät möglich (Device Revision). Bild 4 zeigt die Vorgänge bei einem Tausch von Geräten unterschiedlicher Versionsstände.

Eine Vereinfachung der Geräteintegration ergibt sich auch durch die verpflichtende Abbildung der Diagnoseinformationen eines PA-Feldgeräts auf die herstellerübergreifenden Kategorien der NE 107 (Bild 5). Hierbei erfolgt die Abbildung der herstellerspezifischen Diagnoseinformationen durch den Hersteller bereits im Feldgerät, sodass lediglich die standardisierten Informationen in das übergeordnete System (z.B. PLS, Instandhaltungssystem) integriert werden müssen. Bei einem Gerätetausch ergeben sich somit keine Aufwendungen durch Änderungen der integrierten Diagnoseinformationen.

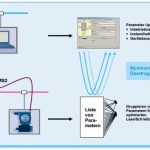

Ein weiteres Merkmal von Profibus PA ist die Optimierung der Übertragungszeit für den Up-/Download von Parametern. Je nach Phase im Lebenszyklus eines Feldgerätes müssen verschiedene Mengen von Daten übertragen werden. So muss bei der Inbetriebnahme ein Teil der Parameter angepasst werden, ein Teil bei evtl. Wartungsmaßnahmen und wiederum ein Großteil bei einem Gerätetausch. Je nach Funktionalität der Geräte sind 300 Parameter keine Seltenheit, sodass die Übertragungszeit der Parameter bedeutend wird. Das PA-Profil 3.02 optimiert die Übertragung durch die Gruppierung von Parametern und einen vereinfachten Zugriff (Bild 6). Hierdurch lassen sich die Übertragungszeiten um ein Vielfaches (bis 10-fach) verringern.

Zertifizierung schafft Vertrauen

Das Qualitätsmanagement der Profibus Nutzerorganisation (PNO) basiert auf Produktentwicklungsprozessen der industriellen Praxis. Die hier vorgestellten Innovationen wurden einerseits in enger Abstimmung mit potenziellen Anwendern erstellt und andererseits in umfangreiche Review-Prozesse bei Herstellern und Anwendern eingebunden. Eine weitere Maßnahme zur Qualitätssicherung sind umfangreiche Zertifizierungsvorschriften für den Test der Geräte auf Konformität zu den Profibus-Spezifikationen und Richtlinien. Diese Konformitäts- und Interoperabilitätstests erfolgen durch unabhängige, von der PNO akkreditierte Testlaboratorien. Ziel der Zertifizierung ist es, Anwendern für den gemeinsamen Betrieb von Geräten unterschiedlicher Hersteller die notwendige Sicherheit für eine fehlerfreie Funktion zu geben. Das hohe Maß an profilkonformen Gerätefunktionen erleichtert den Anwendern den vereinheitlichten Umgang mit den Standardfunktionen der Geräte.

cav 400

„ Die Funktionserweiterungen und Verbesserungen des Profibus-PA-Profils V3.02 erfüllen aktuelle Anwenderanforderungen an eine einfache Geräteintegration und Diagnose. Insbesondere die nun für alle PA-Geräte verpflichtend (mandatory) gewordene einheitliche Selbstüberwachung und Diagnose, inklusive der Fehler-Klassifizierung und der Darstellung der Statussignale nach NE 107, ist ein deutlicher Schritt in die richtige Richtung und stößt auf volle Unterstützung. Interessant wird nun, welche Geräte- bzw. Leitsystemhersteller diese Verbesserungen zeitnah umsetzen werden. “

Lesen Sie hier Anwendungsberichte der Profibus-Technologie

Die Technologie im Überblick (engl.)

Grundlagen zu Profibus

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: