Die Digitalisierung und Industrie 4.0 stehen bei den Verantwortlichen der Prozessindustrie auf der Prioritätenliste weit oben. Dabei geht es nicht in erster Linie um die weitergehende Automatisierung in der Produktion; ohne die rechnergestützte Produktion wäre ein chemischer Produktionsstandort bereits heute nicht mehr denkbar.

Im Fokus steht vielmehr die intensivere Vernetzung von Komponenten mit dem Ziel der Interaktionsfähigkeit. Auch Pumpensysteme müssen heute mehr bieten als einen energieeffizienten Betrieb – sie sind als smarte Aktoren gefordert.

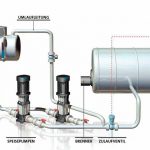

Das ist insbesondere ein Thema von Systemintegratoren, die Pumpen in ein Anlagenkonzept einzubinden haben. Dazu stellt Grundfos nicht allein robuste Hardware bereit, sondern vermehrt auch smarte Software. Dass dabei überaus elegante Systemlösungen zustande kommen zeigt beispielhaft die Entwicklung der direkten Kesselspeisung ohne Regelventil.

Konventionelle Regelung des Wasserstands

Dampfkessel werden in fast allen Branchen eingesetzt. Besonders häufig wird Dampf als Energieträger in Kraftwerken, Raffinerien und Chemiebetrieben verwendet. In Kesselspeisungsanlagen mit Zulaufventil wird der Wasserstand durch ein Ventil geregelt, das wiederum von einem Niveausensor im Kessel geführt wird. Das Ventil regelt den Wasserzulauf, der entsprechend dem Dampfverbrauch eingestellt wird. Dies setzt voraus, dass die Speisepumpe kontinuierlich im Dauerbetrieb arbeitet.

Zweifelsohne läuft eine solche Anlage reibungslos und sie hat den Vorteil, mit Dampfkesseln aller Größen zu funktionieren. Da die Wassermenge, die in den Kesseln eingespeist wird, proportional zum Dampfverbrauch ist, kann das Risiko für ein Überhitzen als minimal eingeschätzt werden. Außerdem darf der Betreiber wegen des konstanten Niveaus im Kessel eine gleichbleibend hohe Dampfqualität erwarten.

Die etwas modernere Variante – eine Kesselspeisungsanlage mit Zulaufventil und drehzahlgeregelter Pumpe – bietet nicht nur die genannten Vorteile, sondern zusätzlich noch Energieeinsparungen während des Pumpenbetriebs.

Ventilgeregelte Kesselspeisungsanlagen weisen jedoch auch systembedingte Nachteile auf:

- Das Zulaufventil ist teuer in Anschaffung und Wartung.

- Das Zulaufventil verursacht einen nennenswerten Druckverlust (das wirkt sich auf die Dimensionierung der Speisepumpe aus).

- Durch die Umlaufleitung ist ein größerer Durchfluss notwendig (es muss mehr Wasser gefördert werden – das erhöht die Betriebskosten). In modernen Anlagen wird deshalb in die Umlaufleitung ein Ventil integriert, um die Leitung zu sperren, wenn sie nicht benötigt wird; das verursacht zusätzliche Kosten.

Der Direktansatz ohne Ventil

Grundfos hat im Rahmen des iSolutions-Programms einen intelligenten, anlagenorientierten Ansatz entwickelt. Hintergrund: ISolutions ist ein Konzept für die Systemintegration und kombiniert Standardpumpen mit integrierten Pumpensystemen inklusive Steuerungen, Sensoren und Frequenzumrichtern.

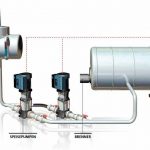

Mit iSolutions werden in diesem Fall Anlagenkomponenten und Leitungen überflüssig, da die Pumpe selbst für die Regelung sorgt und der Einbau von Ventilen entfällt. Konkret handelt es sich um eine Kesselspeiseanlage mit drehzahlgeregelten Pumpen und direkter Füllstandregelung ohne Einsatz eines Speiseventils. Die Pumpenregelung erfolgt über einen auf dem Kessel montierten 4…20-mA-Füllstandsensor. Der Kesselfüllstand bleibt konstant.

Der Wasserzulauf wird kontinuierlich an den Dampfverbrauch angepasst, indem die Speisepumpe bei niedrigem Füllstand auf volle Drehzahl hochfährt und mit steigendem Füllstand heruntergefahren wird. Beim maximalen Füllstand stoppt der Pumpenbetrieb; es sind keine Bypass-Leitungen erforderlich.

Da Komponenten entfallen – Ventile, Bypass-Leitungen, Mischkreise zur Begrenzung des Durchflusses – profitiert der Betreiber von reduzierten Energie- und Wartungskosten.

Mit ihren hohen Drücken und Temperaturen gehört die Kesselspeisung zu den anspruchsvolleren Aufgaben für Pumpen. Die Vielzahl von Ein- und Ausschaltungen belasten eine Speisepumpe zusätzlich. Um solchen Betriebsbedingungen standhalten zu können, wurden die mehrstufigen Speisepumpen der Baureihe CR in allen Bereichen optimiert. Hinzu kommen spezielle Ausführungen mit niedrigem NPSH-Wert, die auch bei ungünstigen Zulaufhöhen oder geringem Vordruck zuverlässig und kavitationsfrei arbeiten. Die Pumpen sind zudem mit einer luftgekühlten Wellendichtungskammer lieferbar, die verhindert, dass die Gleitringdichtung durch hohe Temperaturen beschädigt wird (Ausführung Air-cooled Top bis zu einer Temperatur von +180 °C ohne aufwendige externe Kühlung).

Mit der optionalen Integration eines vorausschauenden Überwachungssystems (Grundfos Condition Monitor GCM) bieten CR-Pumpen dem Betreiber eine noch höhere Sicherheit: Der Condition Monitor verfolgt den Betriebszustand der überwachten Pumpe und erkennt mögliche Systemfehler wie Lagerschäden, Unwucht oder Wasserschlag und erfasst auch schwer protokollierbare Bedingungen wie Trockenlauf und Kavitation, die bei der Pumpe zu starken Beschädigungen führen können. Der wesentliche Unterschied zu anderen Produkten auf dem Markt besteht darin, dass der GCM präzise die Systemfehler aufzeigt, statt nur Datendiagramme zu liefern; der Betreiber erhält rechtzeitig ein klares Überwachungsergebnis.

Das Herzstück des GCM – ein kleiner intelligenter Sensor – wird an der Ablassschraube in der Motorlaterne montiert. Der Sensor misst über das Erfassen von Vibrationen, Temperatur und Ultraschall eine Vielzahl wichtiger Leistungsdaten. Neben einer Anzeige an der Pumpe selbst kann das Gerät an verschiedene Überwachungssysteme angeschlossen werden. Es verbindet sich drahtlos mit der von Grundfos entwickelten iSolutions-Cloud und bietet Benutzern die Möglichkeit, die Einstellungen für Fernwarnungen/Fernwartungen anzupassen und eine Vielzahl von Grundfos-Diensten zu aktivieren. Die Anbindung an Bussysteme erfolgt ebenfalls über Standard-Kommunikationsprotokolle.

Der Condition Monitor ist für ungeregelte und geregelte Pumpen der Baureihe CR verfügbar und kann auch für bereits in Betrieb befindliche Pumpen nachgerüstet werden.

Die Kosteneinsparungen ohne Ventil

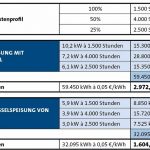

Für ein einfaches Lastenprofil zeigt die Tabelle die Kosteneinsparungen der direkten Kesselspeisung ohne Ventil. Grundlage ist eine Speisung des Dampfkessels bei einem Druck von 10 bar und 12 t/h. Die Leistungsaufnahme ist in beiden Fällen die einer CR-Pumpe – bei der direkten Kesselspeisung ist es eine drehzahlverstellbare CRE 15-8, bei der Lösung mit Regelventil eine CR 15-14 ohne Frequenzumrichter.

Es wird deutlich, dass bei der Lösung mit Regelventil aufgrund des Druckverlusts der Armatur die Kesselspeisung deutlich mehr Leistung benötigt, um auf dem gleichen Niveau wie die direkte Kesselspeisung zu laufen – in diesem Beispiel sind es 59 450 kWh im Vergleich zu 32 095 kWh. Anders ausgedrückt: 85 % mehr.

Die jährlichen Energiekosten bei einer direkten Kesselspeisung liegen 46 % unter denen einer ventilgeregelten Anlage. Die Wartungskosten der Ventile erfordern weitere 1000 Euro pro Jahr. Insgesamt liegen die jährlichen Kosten einer Kesselspeisung mit Regelventil bei 3972 Euro und sind damit mehr als doppelt so hoch wie bei einer direkten Kesselspeisung.

Durch die direkte Speisung kann zudem die Pumpe kleiner gewählt werden, da es keinen Druckverlust über das Ventil gibt. Wie klein eine Pumpe sein kann, hängt von Druck, Durchfluss und den vorgeschriebenen Sicherheitsfaktoren ab. Mit einer direkten Speisung wird sie jedoch immer kleiner und somit auch günstiger sein. Nicht zuletzt reduziert eine Kesselspeisungsanlage ohne Zulaufventil und ohne Umlaufleitung die Installationskosten.

Auch diese Anlagen ohne Regelventil funktionieren mit allen Kesseltypen und Kesselgrößen. Einschränkung: Die direkte Speisung ist nicht einsetzbar, wenn mehrere Kessel eine gemeinsame Zuleitung verwenden.

Fazit

Die Kesselspeisung mit drehzahlgeregelter Pumpe und direkter Füllstandregelung im Kessel reduziert die Anzahl der benötigten Anlagenkomponenten und damit die Installations- und Wartungskosten. Weil der Druckverlust über das Zulaufventil entfällt, können kleinere und günstigere Pumpen verwendet werden, die deutlich weniger Energie verbrauchen. Die jährlichen Betriebskosten sinken dadurch erheblich.

Suchwort: TOP2018grundfos