Die Einführung der selbstreinigenden Wirbelschicht-Wärmetauscher-Technologie bietet Vorteile für Prozesse, in denen konventionelle Wärmetauscher starken Verschmutzungen ausgesetzt sind. Alternativ zum Einbau neuer Wärmetauscher untersucht die Klaren BV den Umbau bestehender verschmutzter Wärmetauscher in eine selbstreinigende Konfiguration. Die weiterentwickelte Technologie des Unternehmens hat den Anwendungsbereich für derartige Umbauten erweitert. Konkrete Beispiele verdeutlichen die Möglichkeiten.

Dick G. Klaren, Eric F. de Boer, Douglas W. Sullivan

Die selbstreinigende Wärmetauscher-Technologie von Klaren setzt ein umlaufendes Wirbelbett aus Feststoffpartikeln ein. Sie eignet sich für neue Installationen in einer Vielzahl von Prozessen, u.a. in der chemischen und petrochemischen Industrie, in Kläranlagen und zur Meerwasserkühlung (Bild 1). Außer in Neuinstallationen kann die Technologie auch dazu verwendet werden, bereits vorhandene, vertikal positionierte Rohrbündelwärmetauscher mit starker Verschmutzung zu einer selbstreinigenden Konfiguration umzubauen. Dies gilt besonders für stark verschmutzte, konventionelle Wärmetauscher in Verdampfern, Rückverdampfern und Kristallisatoren.

Der erste Anstoß für den Umbau eines konventionellen Wärmetauschers in eine selbstreinigende Konfiguration kam von einer Chemiefabrik in Europa, bei der ein sehr stark verschmutzter Reboiler (Wiederverdampfer) mit Zwangsumlauf in Betrieb war (Bild 2). Die Betriebsleitung beauftragte die Rotterdamer Klaren BV, das Problem zu lösen, am besten den vorhandenen Reboiler, der mit einer Flüssigkeitsgeschwindigkeit von 1,2 m/s arbeitete, in eine selbstreinigende Konfiguration mit der gleichen Flüssigkeitsgeschwindigkeit umzubauen. Der Betreiber schätzte die Tatsache, dass die Reinigungspartikel aus dem Wärmetauscher entfernt werden konnten, während dieser in Betrieb war. Sollte der Umbau das Verschmutzungsproblem nicht komplett lösen, könnte der Wärmetauscher wie vor der Nachrüstung weiterarbeiten, ohne dass er abgeschaltet werden müsste. Auf diese Weise kann der Operator ohne Unterbrechung von der neuen Technologie zur alten Technologie und wieder zurück wechseln.

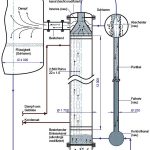

Die Nachrüstungsarbeiten sollten stark begrenzt werden. Man wollte die installierte Pumpe weiterverwenden und die Verbindung des Reboilers zur Kolonne erhalten. Den daraufhin entstandenen Entwurf zeigt Bild 3. Er verwendet einen erweiterten Auslasskanal für das Trennen der Reinigungspartikel aus der Flüssigkeit. Für die Rückführung der Reinigungspartikel ist der Auslasskanal an ein externes Fallrohr angeschlossen. Am unteren Ende des Fallrohres werden die Partikel durch den Kontrollkanal in den Einlasskanal geführt. Bei dieser Anwendung bestanden die Reinigungspartikel aus zerkleinertem Edelstahldraht mit einem Durchmesser von 2 mm.

Obwohl die Fabrik geschlossen wurde, bevor der Umbau ausgeführt werden konnte, zeigt dieses Beispiel das Potenzial der Methode. Es verdeutlicht, dass sich Anlagen, die mit einem konstanten Durchstrom arbeiten, am leichtesten in selbstreinigende Wirbelschicht-Wärmetauscher umbauen lassen. Da diese Wärmetauscher konstante Durchstrombedingungen bevorzugen, sind stark verschmutzte, bestehende Wärmetauscher in Verdampfern, Reboilern und Kristallisatoren mit Zwangsumlauf ein interessantes Potenzial für solche Revamps. Bedingungen für einen erfolgreichen Umbau sind:

- Bei den Fließgeschwindigkeiten in den Rohren und den Einlass- und Auslasstemperaturen müssen die Prozessbedingungen gleich bleiben.

- Die Verbindungsleitungen zu den Kolonnen oder Behältern sind zu erhalten.

- Die installierten Pumpen sollten ebenso verwendet werden wie die vorhandenen Einlass- und Auslasskanäle.

- Der Umbau muss innerhalb des verfügbaren Raums ausgeführt werden.

- Das Zurückschalten von der neuen zur alten Technologie sollte möglich sein.

Verbesserung der Technologie

Beim Nachrüsten mit der selbstreinigenden Technologie traten häufig Probleme auf:

- Der Rohrdurchmesser des bestehenden, konventionellen Wärmetauschers und der rohrseitige Entwurf mit mehreren Leitungen war zu klein.

- Das Verhältnis innerer Rohrdurchmesser/Partikeldurchmesser (Di/dp)ist für den erwogenen Partikeltyp zu klein, was zu verstopften Rohren führen kann.

- Die Flüssigkeitsgeschwindigkeiten in den Rohren der konventionellen Wärmetauscher sind zu hoch.

Nachdem die Probleme identifiziert waren, wurde R&D-Arbeit verrichtet, um sie zu lösen oder wenigstens abzuschwächen. Der Aufwand dafür war beträchtlich. Die neue Technologie für selbstreinigende Wirbelschicht-Wärmetauscher kann jedoch jetzt unabhängig von Rohrdurchmesser, Flüssigkeitsgeschwindigkeit in den Rohren und Viskosität verwendet werden; und beim Einsatz von Partikeln aus zerkleinertem Edelstahldraht ist sogar ein Verhältnis von Di/dp <10 möglich. Außerdem wur- den die folgenden Verbesserungen erzielt:

- Der Partikelabscheider wurde verbessert.

- Das externe Fallrohr und der Kontrollkanal wurden modifiziert.

- Ein selbstreinigendes Sieb kann in den Einlasskanal des Wirbeschicht-Wärmetauschers eingebaut werden.

Das Sieb hat einen speziellen Zweck. Ein sinkender Wärmeübergangskoeffizient weist zwar auf eine Verschmutzung der Wärmetauscherrohre hin. Diese kann jedoch zwei völlig unterschiedliche Ursachen haben. Einmal sind es Ablagerungen an den Rohrwänden – dieses Problem kann durch die Scheuerwirkung der zirkulierenden Partikel an der Rohrwand behoben werden. Zum anderen kann die Verteilerplatte im Einlasskanal durch größere Ablagerungsstücke verstopft sein, die sich von den Wänden der Rohre und Behälter stromaufwärts des Wärmetauschers abgelöst haben und mit dem Strom in den Wärmetauscher gelangt sind. Die Unterbrechung der Durchströmung an der Verteilerplatte kann zu einer ungleichmäßigen Verteilung der Partikel in den Rohren führen und damit zu einer unzureichenden Reinigung der Rohre. Mit dem kompakt gebauten Sieb lässt sich die Verstopfung der Verteilerplatte im Einlasskanal des nachgerüsteten Wärmetauschers vermeiden.

Kandidaten für einen Umbau

In mehreren Anlagen mit stark verschmutzten Wärmetauschern wird ein Umbau derzeit erwogen. Ein erstes Beispiel ist eine Kristallisationsanlage, bei der die Kühlung durch Verdampfen von Ammoniak erfolgt. Diese Kühlungskristallisationsanlage zur Produktion von Natriumsulfat verwendet vier horizontale Rohrbündelwärmetauscher vom Typ Kettle mit zwei Durchstromgänge auf der Rohrseite und verdampfendem Ammoniak (Pool Boiling/Behältersieden) im Mantel. Aufgrund der starken Verschmutzung der Wärmetauscher durch Ausfällung von Glaubersalz ist alle vier Tage eine Reinigung erforderlich, was zu Produktionsverlusten, übermäßigen Wartungskosten und einem hohen Energieverbrauch führt.

Der in Bild 4 vorgeschlagene Umbau (Revamp) sieht ganz anders aus als die vorhandene Anlage. Als Teil des Vorschlags wird der umgebaute Wärmetauscher vertikal anstatt horizontal aufgestellt. Darüber hinaus beinhaltet der Vorschlag eine Fallfilmverdampfung auf der Mantelseite in Kombination mit einem Entwurf mit nur einem Durchströmungsgang auf der Rohrseite. Diese arbeitsintensive Umgestaltung ist gerechtfertigt, da die Rohre aus kostspieligem Hasteloy C gefertigt sind und die Arbeitskosten vor Ort relativ niedrig sind. Ein weiterer Vorteil dieses Entwurfs mit Fallfilmverdampfung gegenüber dem Entwurf mit Behältersieden/Pool-Boiling ist die Verringerung der Ammoniakmenge im Mantel um den Faktor 10. Darüber hinaus werden bei diesem Umbau Glaskugeln mit einem Durchmesser von 4 mm in Wärmetauscherrohren mit einem Außendurchmesser von 38 mm, eine Flüssigkeitsgeschwindigkeit in den Rohren von ca. 0,75 m/s, ein Abscheider vom Siebtyp und ein schnell laufendes Fallrohr verwendet. Zur Optimierung gehört auch die Weiterverwendung der vorhandenen Pumpe für große Fördermengen.

Beispiel Nickelveredelung

Ein anderes Beispiel ist eine Anlage zur Nickelveredelung. Sie arbeitet mit einem Reboiler, der auch als Copper Boil bezeichnet wird. Die Anlage verfügt über Rohre mit einem Außendurchmesser von 25 mm und einer Flüssigkeitsgeschwindigkeit in den Rohren von 2,4 m/s. Trotz dieser hohen Geschwindigkeit leidet der Wärmetauscher unter starken Verschmutzungen durch Ablagerungen in den Rohren und durch das Verstopfen der Rohre aufgrund von Schmutzteilchen oder stromaufwärts der Anlage abgelöstem Kalk.

Die Verbindungsleitung zwischen dem Auslasskanal des Wärmeaustauschers und der Flash-Kolonne ist lang und voller Kurven. Vor einigen Jahren hat ein Test mit einem selbstreinigenden Wirbelschicht-Wärmetauscher mit einem Rohr überzeugend bewiesen, dass Ablagerungen an den Rohren keine Probleme mehr bereiten sollten. Es bleibt jedoch das potenzielle Problem, dass die Rohre durch große Ablagerungsstücke verstopfen, die mit dem Strom mitgeführt und in den Wärmetauscher transportiert werden.

Bild 5zeigt die Anlage nach der Umgestaltung in eine selbstreinigende Konfiguration. Der vorhandene Auslasskanal wurde bei der Installation eines internen Kanals verwendet, über den der Flüssigkeitsstrom und die Partikel in den Abscheider geleitet werden. Der Flüssigkeitsstrom wird aus dem Abscheider in den Auslasskanal zurückgeleitet und von dort in die Kolonne; dazu wird dieselbe Verbindung genutzt.

Bei dieser Anlage ist der Platz für die Ins-tallation eines selbstreinigenden Siebs zwischen dem Auslass der großen Umwälzpumpe und dem Einlass des Rohrbündels begrenzt. Zum Beseitigen der Ablagerungsstückchen wurde daher eine ganz andere Lösung vorgeschlagen (Bild 5). Für Ablagerungsstückchen >3 mm ist ein 2-Stufen-Abscheider auf der Ansaugseite der Umwälzpumpe installiert. Er besteht aus einem selbstreinigenden Sieb und einem Zyklon. Die vorhandene Pumpe kann mit dem niedrigen zusätzlichen Druckabfall arbeiten, der von diesem Abscheider erzeugt wird.

Schlammtrocknung

In einer Produktionsanlage wird ein sehr großer MVR-Verdampfer (mechanical vapour recompression bzw. mechanische Dampfrekompression) eingesetzt, um den Schlamm zu einer Konzentration mit ca. 70 % an Feststoffen zu verarbeiten. Selbst bei einer Temperatur von 100 °C hat dieser Schlamm, der nichtnewtonsches Verhalten zeigt, eine sehr hohe Viskosität zwischen 50 und über 200 cP. Der sehr große Rohrbündelwärmetauscher leidet unter starker Verschmutzung. Die Reinigungszeit beträgt manchmal einen Monat, nach einem Betrieb von nur drei Monaten.

Die erste Versuchsserie einer Testanlage war vielversprechend. Die scherverdünnenden Auswirkungen durch die erhöhten Turbulenzen des Schlamms aufgrund der Aktionen der fluidisierten Partikel reduzieren die Viskosität des Schlamms und führen zu Wärmeübergangskoeffizienten zwischen 1 000 und 2 000 W/(m²·K), abhängig von der Konzentration des Schlamms. Diese Koeffizienten können mit den Wärmeübergangskoeffizienten unter sauberen Bedingungen von etwa 600 W/(m²·K) für den konventionellen Wärmetauscher verglichen werden.

Dieser wurde in nur wenigen Monaten auf einen Bruchteil des Wertes unter sauberen Bedingungen reduziert. Der Vorschlag für einen Umbau der kompletten Anlage (Bild 6) umfasst die großen bestehenden Komponenten, einschließlich Rohrbündel und Umwälzpumpe. Der Umbauplan zeigt, dass sogar relativ große Edelstahlpartikel (2,5 mm) in kleineren Rohrdurchmessern (Innendurchmesser: 20 mm) und bei sehr hohen Viskositäten einsetzbar sind.

Online-Info www.cav.de/1209442

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: