Wasch- und Reinigungsmittel sind stabile Umsatzträger – auch in wirtschaftlich schwierigen Zeiten. Allein mit Körperpflegemitteln macht die Branche einen Umsatz von 12,6 Mrd. Euro. Es geht dabei zudem um große Mengen, beispielsweise werden in Deutschland jährlich etwa 200 000 t Weichspüler verkauft. Überwiegend produzieren die Unternehmen im Batch-Betrieb. Diese Betreiber sollten prüfen, ob eine Umstellung auf den kontinuierlichen Betrieb möglich ist. Erhebliche Kosten-, Qualitäts- und Handlingvorteile winken.

Dieter Hinz und Harm Zander

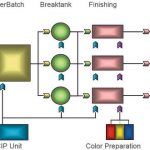

Die Produktion von Kosmetika, Haushaltsreinigern und Weichspülern weist viele Gemeinsamkeiten auf: Fast alle Produkte basieren auf einer Grundrezeptur, also den Hauptkomponenten einer Formulierung (Master Batch). Durch Zugabe unterschiedlichster Additive (das Finishing mit Farben, Aromen, Wirkstoffen etc.) wird daraus das veredelte Verkaufsprodukt. Finishing-Anlagen verarbeiten bis zu 15 unterschiedliche Rohstoffe, um das Produkt vom Wettbewerb unterscheidbar zu machen.

Schätzungsweise 70 % aller Produktionsanlagen für Körperpflege-, Wasch- und Reinigungsmittel arbeiten nach dem traditionellen Batch-Verfahren: Dabei werden die verschiedenen Komponenten gemäß Rezeptur in einen Behälter gefördert und dort vermischt. Das hat natürlich Vorteile: Zum Beispiel die hohe Flexibilität bei der Formulierung der Rezeptur (auch ein Nachdosieren ist möglich). Zudem können mit kleinen Behältern auch geringe Produktmengen hergestellt werden. Unter Qualitätsaspekten ist für viele Hersteller die Möglichkeit der sehr einfachen Chargenrückverfolgung von Bedeutung.

Nachteilig ist der große Platzbedarf solcher Anlagen (das spielt spätestens bei einer Produktionserweiterung eine Rolle), hinzu kommt der hohe Energiebedarf zum Kühlen/Erwärmen des gesamten Ansatzes. Und: Ist eine Charge hergestellt, muss sie verarbeitet werden, bevor ein weiterer Ansatz erfolgen kann. Dies schränkt die Flexibilität ein. Last, but not least ist die Steuerung von Temperatur, Viskosität und pH-Wert recht aufwendig.

Kontinuierliche Prozesse bieten hingegen bessere Möglichkeiten zur Just-in-time-Produktion und zudem eine Online-Kontrolle der Produktqualität. Durch Step-by-Step-Automation oder ein vollautomatisches Rezepturen-Management vereinfachen sich für den Betreiber die Prozessabläufe. Optimierte SIP- und CIP-Prozeduren minimieren die Abwassermengen, generell ist der Reinigungsaufwand kleiner. Wichtig auch dies: Aufgrund des geschlossenen Systems ist das Risiko einer bakteriellen Kontamination geringer. Nicht zuletzt spart der Betreiber durch die hohe Rezepturgenauigkeit und die kontinuierliche Qualität Rohstoffe ein – weil die Preise eher steigen dürften, ist das ein gewichtiger Aspekt. Kontinuierliche Ausmischanlagen bieten zudem eine hohe Energiedichte (große Kapazität bei kleinem Raumbedarf), kommen also mit weit weniger Platz aus. Für die Fertigprodukte sind keine bzw. nur kleine Zwischenlager vorzuhalten.

Diese Vorteile überzeugen: Wäscheweichspüler, Bodenpflegemittel und Allesreiniger, Geschirrspülmittel und flüssige Vollwaschmittel, aber auch Shampoos, Duschgele und Schaumbäder werden immer häufiger mit kontinuierlichen Anlagen produziert.

Ein wesentlicher Aspekt, der darüber hinaus für eine Konti-Produktion spricht: Weil die Unternehmen in den vergangenen Jahren aus Logistik- und Hygienegründen praktisch vollständig auf hochkonzentrierte Tensid-Rohstoffe umgestellt haben (anionische Tenside; Fettalkoholethersulfat [FAES]), stehen die Produktionsverantwortlichen vor der Aufgabe, das Konzentrat zunächst einmal mit Wasser zu verdünnen – das ist nicht trivial. Da nach Zugabe der Fettalkoholethersulfate in Wasser hohe Viskositäten auftreten, die rührtechnisch nur schwer zu beherrschen sind, ist die Verarbeitung in traditionellen Batch-Behälter-Anlagen problematisch. Die Produktionszeiten verlängern sich erheblich und schränken die Produktionskapazität ein.

Beispiel Geschirrspülmittel

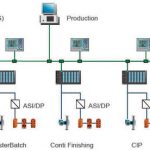

Für diese Aufgabenstellung hat Bran+ Luebbe als Systemlösung die Conti MasterBatch & Finishing-Technologie entwickelt. Herzstück dieser kontinuierlich betriebenen Ausmischanlagen ist der dynamische Mischer Pentax, der den Verfahrensschritt „Verdünnen hochkonzentrierter Tenside“ perfekt beherrscht. Wie diese Systemlösung funktioniert, soll am Beispiel von Geschirrspülmittel vorgestellt werden.

Ein typischer MasterBatch sieht bei der Herstellung eines Handgeschirrspülmittels so aus: Fettalkoholethersulfate (WAS 70 %) werden direkt einem Lagertank entnommen (es sind keine Zwischenbehälter erforderlich) und mit Weichwasser vermischt. Die Verdünnung der 70 %igen Paste übernimmt ein dynamischer Mischer, der zur Leistungsanpassung mit einem drehzahlregelbaren Antrieb ausgestattet ist. Unmittelbar nach dem Kontakt mit dem Wasser würde sich eine Gel-Phase bilden (70 bis 30 %). Im dynamischen Pentax-Mischer wird die Paste sofort auf die gewünschte Konzentration verdünnt (unter 30 %). Zeitgleich erfolgt die Zugabe anderer Tenside und Komponenten, die das Basisprodukt ausmachen, und werden im gleichen Mischer mit der verdünnten WAS vermischt. Das Resultat dieses Herstellungsschritts ist ein weißes Basisprodukt, das für eine ganze Produktfamilie verwendet wird.

Der nächste Herstellungsschritt ist das Differenzieren des Basisprodukts. Zur Differenzierung des MasterBatches auf das entsprechende Fertigprodukt wird die temperaturempfindliche Parfümkomponente zugemischt, darüber hinaus die Farblösung und gegebenenfalls weitere Additive (Trübungsmittel, Konservierungsmittel etc.). Das Einmischen dieser Additive übernimmt ebenfalls der dynamische Mischer; wahlweise genügt ein statischer Mischer.

In den Finishing-Anlagen werden alle rezepturspezifischen Additive kontinuierlich und automatisiert mit präzisen Verdrängerpumpen zudosiert und homogen eingemischt. Jede einzelne Additiv-Linie wird per Durchflussmesser überwacht. Die Online-Analytik kontrolliert Temperatur, pH-Wert und Viskosität. Resultat: Das Endprodukt ist frei von Lufteinschlüssen und kann direkt der Verpackungslinie übergeben werden.

Produktwechsel sind unproblematisch und schnell realisiert – mit einem minimalen Produktverlust und wenig Abwasser aus der CIP-Reinigung. Ähnlich wie MasterBatch-Anlagen kommen die Finishing-Anlagen mit wenig Platz aus.

Alle wichtigen Komponenten der Conti MasterBatch & Finishing-Technologie stammen aus dem SPX-Konzern, der Muttergesellschaft von Bran+Luebbe: Neben dem Pentax-Mischer setzt das Unternehmen Dosierpumpen aus eigener Fertigung ein. Zum Fördern des Wassers kommen bevorzugt frequenzgeregelte Kreiselpumpen zum Einsatz. Für Rohstoffe mit höheren Viskositäten bewähren sich Kreiskolbenpumpen der Schwestergesellschaft Waukesha; diese Aggregate weisen einen hohen Wirkungsgrad auf und zeichnen sich durch ihre ausgezeichnete Reinigungsfähigkeit aus. In allen Fällen werden Durchflussmesser zum Erfassen der Volumenströme eingesetzt – bei Abweichungen vom Soll-Wert greift die MSR-Technik direkt auf den frequenzgeregelten Antriebsmotor der Pumpe zu.

Flüssigmischer für feinste Stoffverteilung

Motorgetriebene (optional: drehzahlregelbare) Pentax-Multifrequenz-Flüssigmischer werden eingesetzt, wenn zwei nicht ineinander lösliche Flüssigkeiten kontinuierlich in eine stabile Emulsion zu überführen sind oder als Suspensionen eingetragene Feststoffe in einer viskosen Phase feinstverteilt werden müssen.

Das verhältnismäßig große Volumen des Mischers mit dem besonderen Vorteil der Vormischkammer ermöglicht auch bei schwierigen Aufgabenstellungen eine kontinuierliche Reaktionsführung. Beispiele aus der Praxis:

- Verdünnen von Alkylethersulfat-Pasten mit Wasser in der Shampoo-Herstellung

- Neutralisation von Alkylbenzolsulfonsäuren mit Natronlauge als Grundstoff für Geschirrspülmittel und Haushaltsreiniger

- Verseifen von Fettsäuren mit Kalilauge für flüssige Vollwaschmittel

In all diesen Fällen reicht ein einziger Durchlauf der Reaktionskomponenten durch den Mischer; die hergestellten Produkte können direkt weiterverarbeitet werden.

Der Multifrequenz-Flüssigmischer besteht aus einem mehrstufigen System axial angeordneter Rotorscheiben und Statorplatten. Zum Dispergieren im niedrigviskosen Bereich sind die Rotorscheiben mit Kammrotoren, beim Einsatz in viskosen Systemen mit Stiftrotoren versehen. Im Pentax-Mischer werden durch Rotoren und Statoren abwechselnd neue Durchströmkanäle und -widerstände geschaffen, die das passierende Medium mit hoher Frequenz beschleunigen und verzögern.

Die durch hydrodynamischen Impulsaustausch erzeugten Scherfelder mit hoher Energiedichte bewirken starke Dispergier- und Emulgiereffekte mit dem Vorteil kleinster Tröpfchengrößen und feinster Stoffverteilung. In der Praxis bietet das beispielsweise einen schnellen Reaktionsablauf beim Neutralisieren und einen effektiven Stoffaustausch bei Mischprozessen.

Am Mischeingang befindet sich eine Vormischkammer mit einem mehrflügeligen Impeller. Bei der Zuführung einer oder mehrerer Mischkomponenten mittels oszillierender Dosierpumpen nimmt diese Vorkammer das Arbeitsvolumen mehrerer Kolbenhübe auf und gleicht so Konzentrationsunterschiede aus, bevor das Mischgut in die Hauptscherfelder eintritt.

Da viele Produkte kein Newtonsches Fließverhalten aufweisen, ist es meist nicht möglich, die im Mischer wirksame Viskosität exakt vorherzubestimmen. Die notwendigen Technikumsversuche können bei Bran+Luebbe in Norderstedt durchgeführt werden.

Halle 9.0, Stand H30

cav 400

Tenside oder waschaktive Substanzen übernehmen als Wirkstoffe in Reinigungsmitteln die Schwerarbeit. Sie setzen die Oberflächenspannung des Wassers herab und sorgen so für eine bessere Benetzung. Gleichzeitig lösen sie den Schmutz der zu reinigenden Oberflächen. In Waschmitteln, Spülmitteln, Shampoos, Duschgels usw. finden Tenside Verwendung, um die Löslichkeit von Fett- und Schmutzpartikeln, die in der Wäsche oder am Körper haften, in Wasser zu erhöhen. Sie bilden zudem die wichtigste Komponente in Kosmetika, um fetthaltige Hautcreme herzustellen.

Seit dem Jahr 2005 dürfen in der Europäischen Union gemäß der Detergenzienverordnung in Weichspülern sowie in Wasch- und Reinigungsmitteln für Privatverbraucher nur noch solche Tenside verwendet werden, die vollständig biologisch abbaubar sind.

Bei den Tensiden unterscheidet man zwischen vier Gruppen: Zu über 80 % werden anionische und nichtionische, zu einem geringeren Teil auch amphotere Tenside als waschaktive Substanzen eingesetzt. Außerdem kommen z. B. in Weichspülern kationische Tenside zum Einsatz, um die Wäsche angenehm weich zu machen.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: