Herr Rose, Ihr Unternehmen konnte sich bereits zum vierten Mal im Innovationswettbewerb TOP 100 als einer der Innovationsführer in Deutschland behaupten. Warum ist Ihnen diese Auszeichnung so wichtig?

Rose: Wir nehmen an der TOP-100-Ausschreibung teil, weil der Wettbewerb nicht nur ein Segment oder einen Bereich eines Unternehmens betrachtet, sondern seine komplette Innovationskraft,

von der Organisation über die Systeme und Produkte bis zu den Prozessen. Durch die Teilnahme können wir besser einschätzen,

wo wir im industriellen Umfeld und im Mittelstand in Deutschland stehen.

Und worin liegt das Geheimnis Ihres Erfolges?

Rose: Zum einen leitet der Kollege Jan Regtmeier einen Bereich mit mehr als 30 Mitarbeitern, die sich tagein, tagaus mit Entwicklungen von Produkten, Lösungen, Produktionstechnologien und mittlerweile auch digitalen Lösungen beschäftigen. Am wichtigsten ist uns dabei, auf die Wünsche und Erfordernisse der Kunden einzugehen. Zum anderen ermöglichen wir es auch allen Mitarbeitern weltweit, beispielsweise über das Intranet, ihre Ideen in das Quality Management einzugeben. Wir haben dabei eine Organisation geschaffen, die zum einen den Mitarbeitern die notwendigen Freiräume gibt und sie mit kleinen Incentives für ihre Ideen belohnt und zum anderen den Informationsfluss im Unternehmen ermöglicht. Das sind auch die wichtigsten Argumente für die Befragung im Wettbewerb, neben monetären Aspekten.

Welchen Anteil Ihres Umsatzes investieren Sie denn prozentual in Forschung und Entwicklung?

Rose: Zunächst investieren wir in Zeit. Im Vorstand wenden wir sicher 15 bis 20 % unserer Zeit dafür auf, ebenso in der Geschäftsleitung. Und im Bereich der Investitionen stecken wir einen mittleren, einstelligen Millionenbereich jährlich in Innovation, Werkzeuge und Entwicklungsthemen.

Zu den neuesten Entwicklungen Ihres Hauses gehört ein Schiebetorsystem mit dem Brandschutz von 120 Minuten. Stellen Sie es doch bitte kurz vor!

Dr. Regtmeier: Unsere Brandschutzsysteme sind im Prinzip Mini-Hochregallager, meist um die 6 bis 8 m breit, 3 m hoch. Die schlüsselfertigen Systeme haben im klassischen Fall Flügeltüren. Wenn man die Türen öffnet, stehen sie einem gefühlt immer im Weg. Diese Rahmenbedingungen bewegten uns dazu, unsere etablierte Brandschutz-Regallager-Familie RFP um ein neues System zu erweitern und die bisher üblichen Flügeltüren durch Schiebetore zu ergänzen.

So einfach, wie es klingt, war es aber nicht?

Dr. Regtmeier: Die Schwierigkeit beim Brandschutz besteht darin, den Brandversuch zu meistern. Wir müssen unsere Systeme tatsächlich brennen, wie wir es nennen, und ein Brandschutztor muss dann 120 min bei 1100 °C überstehen. Das Besondere an diesem Tor ist, dass die beiden Elemente aneinander vorbeigeschoben

werden müssen und sich dabei nicht überlappen dürfen. Eine normale Tür schlägt am Rahmen an. Den kann es bei Schiebetoren aber nicht geben, denn das Tor könnte daran nicht vorbeigeschoben

werden. Hier gilt es, die Tore so zu konstruieren, dass sie sich auch bei 1100 °C in 120 min nicht stark verformen und die Flammen wirklich im Inneren bleiben. Das ist uns gelungen, wenn auch nicht gleich im ersten Versuch. Schließlich sind 120 min für so

große Schiebetore – sie haben immerhin Maße von 4 x 3 m – eine lange Zeit.

Über den Brandtest hinaus gab es für die Zulassung sicher noch weitere Hürden zu überwinden?

Dr. Regtmeier: Genau, das Thema Zulassung ist leider sehr vielteilig. Zum Brandversuch kommt das Thema Statik und Stabilität. In einem Schiebetorsystem dieser Größe dürfen bis zu 12 IBC untergebracht werden. Ein einzelner1000-l-Behälter kann bereits 1,4 bis 1,8 t wiegen und im Regelfall stehen 12 solcher IBC im Gefahrstofflager. Es muss also ebenso stabil wie brandsicher sein. Das verursacht einen Konflikt. Wenn ein System zu stabil ist, dann versagt es beim Brandversuch. Den Brandversuch besteht es nämlich nur mit einer gewissen Leichtigkeit und Flexibilität. Andererseits muss das System auch dann stabil stehen, wenn der Staplerfahrer, der den IBC einstellt, einmal dagegenrumpelt. Die richtige Balance zu finden zwischen Stabilität und Überstehen des Brandversuchs, das ist die wirkliche Kunst.

Und wie ist Ihnen das gelungen?

Dr. Regtmeier: Das verraten wir nicht! Aber das Grundmaterial ist natürlich immer Stahl. Das zweite wichtige Element sind unsere Brandschutzpaneele aus Steinwollematerialien. Im Material selber steckt an sich nicht das Geheimnis, sondern in der Kombination: Was mache ich wie dick? Was packe ich wohin? Wir arrangiere ich das geschickt? Darin steckt das Know-how.

Rose: Nicht zu dick und nicht zu dünn, das ist genau das richtige Stichwort. So ein System muss aufgrund der Lasten zum einen natürlich große Gewichte aushalten, zum anderen aber, wenn man an diesen Brandschutztest denkt, hohe Temperaturen. Und wer Temperaturauswirkungen kennt, weiß es. Das System muss elastisch genug sein, damit es beim Verbiegen trotzdem dicht bleibt, nicht zusammenfällt und die Lagergebinde immer noch trägt.

Für welche Anwendungsbereiche eignen sich Schiebetorsysteme besonders? Gibt es schon Einsatzbeispiele?

Rose: Im Grunde eignet sich das Produkt für all unsere Industriekunden aus der Chemie- und Lebensmittelindustrie, der Automobilindustrie und der Metallverarbeitung. Wir haben auch tatsächlich schon einige Systeme an Unternehmen der genannten Branchen ausgeliefert. Aufgrund des geringeren Platzbedarfs wird das System im Vergleich zu herkömmlichen gern angefragt.

Ein anderes Gebiet mit vielen Möglichkeiten und hohem Innovationspotenzial, auf dem Denios bereits seit einiger Zeit unterwegs ist, ist die Digitalisierung. Wie weit sind Sie auf dem Weg zum intelligenten Gefahrstofflager?

Rose: Also, ich würde sagen, wir stehen unter Volldampf und schalten in keinem Fall auch nur einen Gang herunter. Das Thema intelligentes Gefahrstofflager treibt uns schon seit gut zwei Jahren um. Im Bereich der Gefahrstoffe ist jegliche Art der digitalen Absicherung für den Kunden definitiv ein zusätzlicher Nutzen. Unser Ausgangspunkt war, bestimmte Zustandsdaten des Lagers abbilden zu können, beispielsweise die Temperatur des Raumsystems, ob die Tür geöffnet oder geschlossen ist oder sich Flüssigkeit in der Wanne

befindet, sprich eine Leckage aufgetreten ist. Dann haben wir uns damit beschäftigt, wie man dem Anwender über die Sensorik und nachgelagerte Datenbanken und Übermittlungssysteme Applikationen zur Verfügung stellen kann, die ihm diese Informationen in Form von Warnmeldungen, etc., anzeigen. Das können wir heute bieten und gehen in der Zwischenzeit darüber hinaus. Wir ermöglichen dem Anwender zum einen, Dokumentationen für sein Lager zu erstellen, und zum anderen, ihn über digitale Instrumente

vorzuwarnen, etwa dass man bestimmte Stoffe gar nicht zusammen lagern darf oder sollte. Dadurch bringen wir Intelligenz in das Handling.

Welche Bausteine haben Sie bereits dafür im Programm?

Dr. Regtmeier: Wir haben Apps entwickelt, mit deren Hilfe wir unseren Kunden auf ihren mobilen Endgeräten direkt die Information an die Hand geben, die sie für die Einlagerung brauchen, genau wie Herr Rose sie beschrieben hat. Diese Mengen-Checker-App bieten wir sowohl für iPhones, als auch für Android-Devices an.

Die zweite Stufe ist, dass wir unsere Raumsysteme dazu befähigt haben, dass sie, liebevoll ausgedrückt, „nach Hause telefonieren“. Sie melden ihre Informationen nicht per WLAN, sondern tatsächlich per Mobilfunk in die Denios-Cloud, und dort kann der Kunde selbst einstellen, wer wann wie über was informiert werden muss. Herr Müller soll informiert werden, wenn die Tür länger als 10 min geöffnet ist, Herr Meier, wenn die Temperatur über 40 °C steigt.

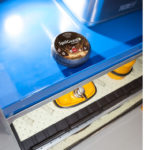

Wir haben also unsere Apps, unsere „nach Hause telefonierenden“ Raumsysteme und die Cloud dazu und gehen noch einen Schritt weiter, nämlich zur autonomen Sensorik. Das Warnsystem Spillguard connect, das wie ein kleiner Diskus aussieht, ist ein Beispiel. Es erkennt zuverlässig ausgelaufene Gefahrstoffe in der Auffangwanne und meldet die Leckage per Mobilfunk in die Cloud. Die Sofortbenachrichtigung erfolgt 24 h am Tag, sieben Tage die Woche an die vom Kunden bestimmte Person. Im Hinblick auf präventive Sicherheit bringt uns die Digitalisierung hier einen Riesenschritt voran.

Wie funktioniert die Mengen-Checker-App genau?

Dr. Regtmeier: Für uns und unsere Kunden gibt es eine ganze Reihe Vorschriften. Die relevanteste ist im Regelfall die TRGS 510, die beschreibt, wie man Gefahrstoffe lagern darf und muss. Sie enthält jedoch Tabellen, die nicht immer leicht zu lesen sind. Hier hilft die Mengen-Checker-App. Der Anwender gibt ein, welchen Stoff er

lagern will und die App zeigt automatisch an, wie das zu erfolgen hat und welche Mengen er einlagern darf. Wir versuchen damit, unseren Kunden einen digitalen Assistenten zur Verfügung zu stellen, sodass sie sich regelkonform verhalten können und im Schadensfall keine Einwände seitens eines Auditors oder der Versicherung riskieren. Daher versuchen wir, unseren Kunden per Digitalisierung Mittel an die Hand zu geben, mit deren Hilfe sie rechtssicher und regelkonform agieren können.

In Ihrer Cloud, Denios connect, werden sensible Daten Ihrer Kunden gespeichert. Wie gehen Sie damit um und wie schützen Sie sie?

Dr. Regtmeier: Für uns ist es ganz wichtig, dass der Kunde selbstständig über seine Daten entscheiden kann und auch selbstständig entscheiden darf, wer informiert wird. Das sensible Thema der Meldekette liegt ganz in der Hand des Kunden. Wir stellen nur das Werkzeug zur Verfügung, mit dem der Kunde seine Prozesse entsprechend abbilden kann. Darüber hinaus verhalten wir uns konform zur DSGVO und investieren zusätzlich viel Geld in das Thema Cyber Security. Wir überprüfen auch mit externer Unterstützung, ob unsere Systeme wirklich auf dem Stand der Technik sind und so sicher, wie es das sensible Thema der Gefahrstofflagerung erfordert. Beispielsweise führen wir auch über unsere internen Prozesse und Quality Gates sogenannte Penetrationstests mithilfe von Hackern durch.

Der Prototyp eines intelligenten, sensorbasierten Gefahrstofflagers von Denios ist bereits auf dem Campus der RWTH Aachen entstanden. Wie kann ich mir die Arbeit mit dem Lager vorstellen?

Rose: Das Projekt ist aus unserer Vernetzung mit Hochschulen,

Initiativen und IT-Dienstleistern entstanden. Unser Wunsch war es, unsere Gefahrstofflager mit ihrer derzeitig vorhandenen Intelligenz noch ein Stück intelligenter zu machen. Wir sind dazu noch ein bisschen tiefer in das Thema Materialwirtschaft eingestiegen, d. h. Gebinde und deren Füllstände und Lagerorte zu verwalten und die Adaption zur Materialwirtschaft des Kunden zu finden. Darüber

hinaus haben wir den Bediener selbst mit entsprechender Sensorik mit einbezogen. Die Person, die dieses Lager bedient, wird über die Sensorik abgefragt. Sie muss sich über Zugangscodes identifizieren und wird in Bezug auf die im konkreten Fall erforderliche Arbeitsschutzbekleidung überprüft.

Welche Voraussetzungen müssen für die Realisierung eines solchen Lagers vorhanden sein und welche Technologien setzen Sie ein?

Unsere Kunden sind extrem unterschiedlich. Dazu gehören Fünf-Mann-Unternehmen ebenso wie beispielsweise Chemiekonzerne. So haben wir uns im Sinne der Kundenfreundlichkeit entschlossen, die Voraussetzungen so klein wie nur irgend möglich zu halten. Anfangs haben wir auf WLAN gesetzt, weil WLAN im Smart-Home-Bereich gängig ist. Im Industrieumfeld sind die Hürden, in das Netz des Kunden zu kommen, aus Security-Gründen aber sehr hoch. Daher haben wir zum Mobilfunk gewechselt. Unsere Systeme sind komplett autark. Das Raumsystem wird genauso installiert wie früher auch. Es wird mit dem Kran aufgestellt und eventuell noch eine Brandmeldezentrale angeschlossen, aber alles andere läuft problemlos mit Plug and Play. Wir setzen die sogenannte Narrowband IOT ein, einen relativ jungen Mobilfunkstandard, der verhältnismäßig günstig ist und trotzdem eine sehr gute Netzabdeckung erreicht.

Wie sehen die nächsten Schritte im Bereich der digitalen Assistenzsysteme aus? Haben Sie da schon weitere Projekte im Visier?

Rose: Derzeit arbeiten wir mit unseren Kooperationspartnern daran, die Applikation noch runder und das gesamte Thema Gefahrstoff- und Sicherheitsdokumentation für den Anwender selbst, aber auch für Versicherungsbeauftragte wasserdicht zu machen. Ziel ist es,

dafür spezielle Softwarelösungen anzubieten. Ansonsten geht es

natürlich um die Produkte. Haben wir früher eine Auffangwanne oder ein nicht digitales Produkt entwickelt, denken wir heute im Grunde genommen bei jeder Entwicklung darüber nach, wie wir dieses Produkt mit digitalen Komponenten aufwerten können.

Generell haben wir Hardware-Themen gut im Griff, jetzt steht die Software-Seite im Fokus. Wir können uns auch schon vorstellen, dass wir direkt von unserem Unternehmen aus Gefahrstofflager von Kunden mit überwachen, wenn sie dies wünschen, beziehungsweise sie im Operating des Gefahrstofflagers unterstützen.

Suchwort: cav0621 Denios

„Wir können uns vorstellen, dass wir direkt von unserem Unternehmen aus Gefahrstofflager von Kunden mit überwachen.“

Angelika Stoll

Redakteurin