Mit den modernen digitalen Dosierpumpen wurden in Bezug auf Präzision, Zuverlässigkeit und Funktionssicherheit Meilensteine gesetzt. Für die Überwachung sind jedoch häufig noch – auch bei kritischen Applikationen – konventionelle Systeme im Einsatz, die die gestellten Anforderungen kaum erfüllen können. Abhilfe schafft Alldos mit der Entwicklung des digitalen Flow Monitors. Das ausgeklügelte Diagnosesystem detektiert und meldet Fehlfunktionen selbst bei kleinsten Dosiermengen im ml/h-Bereich sofort und zuverlässig.

Prof. Dr. Ing. Helmut Voß, Dipl. Ing. (FH) Sergej Gerz, Dipl. Ing. M. Ayatollahzadeh

In der Verfahrenstechnik gibt es eine Vielzahl sehr anspruchsvoller Dosieraufgaben, die an Dosierpumpen im Hinblick auf Präzision, Zuverlässigkeit und insbesondere an die Überwachung des Dosierprozesses höchste Anforderungen stellen. Zu diesen komplexen Applikationen gehört das Dosieren von Antiscaling- und Antifoulingmitteln in der Umkehrosmose und in der Membranfiltration. Kritisch gestaltet sich auch das Dosieren von unterschiedlichen Bioziden, von Entschäumern in der Papierproduktion, von Reinigungs- und Desinfektionsmitteln bei CIP-Applikationen oder von konzentrierten Säuren und Basen in den Entgiftungs- und Neutralisationsprozessen der industriellen Prozess- und Abwasseraufbereitung. Mit dem Flow Monitor hat der Anwender das Dosierverhalten im Pumpenkopf gerade bei solch anspruchsvollen Applikationen exakt unter Kontrolle. Das Überwachungssystem ist für Membranpumpen mit drehzahlgesteuerten Antriebsmotoren konzipiert (Bild 1).

Grenzen konventioneller Technik

Viele Systeme zur Dosierüberwachung bei Membrandosierpumpen arbeiten nach dem Prinzip des Auftriebsdurchflussmessers. Dabei wird ein Schwebekörper in einem Rohr während des Druckhubes nach oben getrieben, beim Saughub der Pumpe fällt er wieder herunter. Dieses Springen des Auftriebskörpers wird optisch, magnetisch oder induktiv erfasst. Die Anpassung an den Dosierstrom der Pumpe erfolgt durch Verschieben des Schalters und/oder durch Zuschalten eines Bypasses. Hierbei zeigen sich dann auch die Schwächen dieses Systems. Die Einstellungen müssen an die jeweiligen Betriebsbedingungen der Pumpe sowie bei Veränderung der Hublänge und/oder der Hubfrequenz angepasst werden. Bei stark veränderlicher Hubfrequenz oder bei der Dosierung viskoser Flüssigkeiten ist diese Art der Dosierüberwachung oft gar nicht anwendbar.

Funktionsprinzip des Flow Monitors

Häufige Ursachen für Störungen beim Dosieren mit Membranpumpen sind:

- Luft- bzw. Gasblasen im Dosierkopf

- Kavitationsblasen im Dosierkopf

- Leckage im Saug- oder Druckventil

- Unzulässig hoher Betriebsdruck oder Systemdruckschwankungen

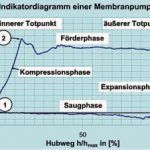

Diese Betriebszustände können mit dem Indikatordiagramm erkannt und bewertet werden. Das Diagramm stellt den Druckverlauf über den Saug- und Druckhub des Kolbens bzw. der Membran dar. Im Bild 2 ist der Druckverlauf einer störungsfrei arbeitenden Membranpumpe dargestellt. Beginnend im Punkt 1 erfolgt im Druckhub zunächst eine Kompressionsphase mit Druckaufbau bis zum Öffnungsdruck in Punkt 2 und anschließend der Fördervorgang in die Druckleitung bis zum äußeren Totpunkt 3. Beim Rückhub erkennt man zunächst eine Entspannung bis zum Saugdruck im Punkt 4 mit anschließendem Saugvorgang bis zum inneren Totpunkt 1, dem Anfang dieses Kreisprozesses.

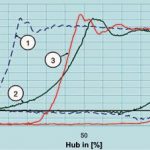

Liegt das Indikatordiagramm einer störungsfrei arbeitenden Membranpumpe als Bezug im Mikroprozessor vor, dann können bereits kleinere Störungen durch die Veränderungen im aktuellen Diagramm erkannt werden. Im Bild 3 sind beispielsweise zwei häufig auftretende Störungen des Dosiervorganges durch Vergleich mit dem störungsfreien Druckverlauf (Kurve 1) dargestellt. Bei Luft- bzw. Gasblasen im Do- sierraum (Kurve 2) erfolgt aufgrund der viel größeren Elastizität ein langsamerer Druckaufbau. Ein späteres Erreichen des Systemdruckes und damit auch ein wesentlich kleineres Dosiervolumen je Hub sind dann die Folgen. Bei größeren Fehlern auf der Saugseite der Pumpe kann starke Kavitation auftreten, wie im Bild 3 (Kurve 3) dargestellt. Ursachen dafür können zu enge Querschnitte, zu große Saughöhe oder zu hohe Viskositäten sein. Hier herrscht während des gesamten Saughubes Dampfdruck, der erst verspätet im Druckhub abgebaut wird. Auch hier ergibt sich durch späteres Erreichen des Systemdruckes ein kleineres Dosiervolumen je Hub.

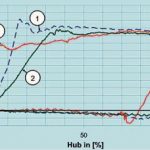

Im Bild 4 sind zwei weitere häufig auftretende Störungen des Dosiervorganges durch Vergleich mit dem störungsfreien Druckverlauf (Kurve 1) dargestellt. Bei Leckage im Saugventil (Kurve 2) erfolgt ein langsamerer Druckaufbau infolge des Leckstromes im Saugventil, außerdem fällt der Druck bereits vor Erreichen des äußeren Totpunktes ab, sobald der Leckstrom größer ist als der momentane Förderstrom der Pumpe. Bei Leckage im Druckventil (Kurve 3 im Bild 4) ist bereits vor Ende des Saughubes ein Druckanstieg zu erkennen, und zwar zu dem Zeitpunkt, in dem der Leckstrom im Druckventil größer ist als der momentane Saugstrom der Pumpe. Außerdem erfolgt der Druckabfall zu Beginn des Saughubes langsamer – bedingt durch das Nachströmen im Druckventil.

Darüber hinaus ist das Indikatordiagramm zur Erkennung weiterer Störeinflusse geeignet. So kann beispielsweise ein Überschreiten des eingestellten Systemdruckes erkannt und bewertet werden.

Das aktuelle System verfügt noch über viele Möglichkeiten

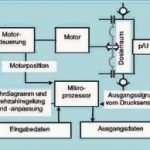

Realisiert ist zur Zeit eine Plug & Play-Lösung, bei der in die vorhandene Dosierpumpe zusätzlich ein Druckaufnehmer installiert wurde und zur Messwertverarbeitung lediglich die noch mögliche Kapazität des für die Motorsteuerung bereits vorhandenen Mikroprozessors genutzt wurde. Wie aus Bild 5 zu entnehmen ist, erfasst der Mikroprozessor stetig den Druck im Dosierraum und aus der Motorsteuerung die Motorposition, aus der über die Antriebskinematik auch die Membranposition bekannt ist. Somit kann der Mikroprozessor kontinuierlich das Indikatordiagramm erstellen. Für diese Lowcost-Lösung wurden Auswertealgorithmen entwickelt, mit denen die oben genauer beschriebenen Dosierfehler erkannt und bewertet werden können.

Die Volumenstromüberwachung wurde zunächst so unempfindlich gewählt, dass der Durchschnittsbenutzer noch genügend Nutzen daraus ziehen kann. So kann je nach Fehlerfall bereits ein Abfall des Dosierstromes ab 30 % zuverlässig erkannt werden. Darüber hinaus besteht heute bereits die Möglichkeit, repräsentative Punkte des Indikatordiagramms aus dem Speicher auszulesen und zur Fehlerdiagnose heranzuziehen. Außerdem errechnet der Prozessor durch Mittelwertbildung stetig den Förderdruck im Dosierraum, der repräsentativ für den momentanen Systemdruck ist und jederzeit per Knopfdruck abgelesen werden kann (Bild 6).

Eine kontinuierliche Überwachung von Membrandosierpumpen durch Erfassung und automatische Auswertung der momentanen Indikatordiagramme bietet jedoch darüber hinaus noch weitere Möglichkeiten der Betriebskontrolle:

- Der Druck als Zustandsgröße ermöglicht ein weitgehend von der Pumpengröße unabhängiges Verfahren.

- Da das Indikatordiagramm von Drehzahl, Viskosität und Temperatur nahezu unabhängig ist, ergibt sich dieselbe Fehlerabfrage im ganzen Volumenstrombereich einer Pumpe – beispielsweise realisiert bei TueDos 209–0,4D von 4 bis 400 ml/h – ohne Festlegung eines Arbeitspunktes.

- Die Erfassung des momentanen Systemdruckes ermöglicht den weitgehenden Ausgleich der druckabhängigen Förderstromschwankung der Pumpe durch Drehzahlanpassung.

Mit der Erweiterung der Datenerfassungsmenge und der Mikroprozessorleistung, der Verfeinerung der Auswertealgorithmen und noch mehr praktischer Erfahrung ist bei diesem System noch erhebliches Potenzial hinsichtlich Fehlererkennung und -quantifizierung zu erwarten.

cav 421

Homepage des Anbieters

Pumpenplattform im Internet

Fachmesse Pumps, Compressors, Valves 2005

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: