Es ist das Schlagwort seit der Hannover Messe 2013: Industrie 4.0. Doch was ist das überhaupt? Und wenn wir wissen, was es ist, welche Auswirkungen hat Industrie 4.0 auf Branchen wie die chemische oder pharmazeutische Industrie? Welche Trends leiten sich daraus ab? Das sind nur ein paar wenige Fragen, die die Prozessindustrie die nächsten Jahre beschäftigen werden, auf die es aber auch schon erste Antworten gibt.

Autor Dr. Bernd Rademacher Redakteur, cav chemie anlagen verfahren

Mit der Entwicklung des ersten mechanischen Webstuhls 1784 wurde die industrielle Produktion in Angriff genommen. Die Nutzung mechanischer Produktionsanlagen mithilfe von Wasser- und Dampfkraft brachte die industrielle Produktion richtig in Schwung. Zu Beginn des 20. Jahrhunderts wurde durch Einführung arbeitsteiliger Massenproduktion mithilfe von elektrischer Energie die zweite industrielle Revolution eingeleitet. Der Einsatz von Elektronik und IT zur weiteren Automatisierung der Produktion läutete mit der Entwicklung der speicherprogrammierbaren Steuerung 1969 die dritte Stufe der industriellen Revolution ein. Heute stehen wir an der Schwelle zur vierten industriellen Revolution. Während bisher Software und Hardware interagiert haben, kommt jetzt ein neues Element hinzu: die digitale Kommunikation. Industrie 4.0 beschreibt somit die Digitalisierung der Wirtschaft. ZVEI-Präsident Michael Ziesemer: „Die Verbindung von Informations- und Kommunikationstechnologie mit der Automatisierungstechnik ermöglicht immer höhere Grade der Vernetzung in und zwischen Produktionsanlagen. Letztendlich ist Industrie 4.0 die Verwirklichung der smarten Fabrik im digitalen Wertschöpfungsnetzwerk.“

Weltweit voneinander lernen

Am einfachsten lässt sich Industrie 4.0 an einem Beispiel darstellen. Autohändler rufen regelmäßig Fahrzeuge zur vorsorglichen Untersuchung in die Werkstatt zurück. Die Begründung: Ein Bauteil könnte eventuell zu einem Schaden am Fahrzeug führen. Woher weiß der Autohändler das? Ein klassischer Fall von Industrie 4.0: Die modernen Diagnosesysteme in den Fahrzeugen erkennen mögliche Fehler und kommunizieren diese bei der Inspektion an die Werkstatt. Alle Werkstätten wiederum kommunizieren in einem Netzwerk untereinander und mit dem Hersteller. Auf diese Weise lassen sich empfindliche oder schadhafte Bauteile ausmachen. Das nennt man vorbeugende Wartung (Predictive Maintenance). Ein Thema, bei dem es auch in der chemischen Industrie seit mehreren Jahren Lösungsansätze gibt, zum Beispiel die Schwingungsanalyse an Pumpen. Doch Industrie 4.0 mit seiner weltweiten Echtzeit-Kommunikation geht viel weiter. Bleiben wir bei dem Beispiel Pumpe. Sie kann aus ihren eigenen Fehlern lernen. Ist sie damit intelligent? Spontan würde jeder ja sagen. Doch in Wirklichkeit ist die Pumpe wohl eher dumm. Es wäre doch viel besser, wenn sie auch aus den Fehlern anderer, vergleichbarer Pumpen lernen könnte. Und das weltweit! Diese Pumpe wäre wirklich intelligent. Doch für diesen Schritt gibt es heute noch diverse Hemmnisse. Die Pumpen müssten weltweit in Echtzeit Daten sammeln und diese anderen Pumpen zur Verfügung stellen. Das heißt, die Anlagenbetreiber müssten sich gegenüber den Herstellern und damit auch gegenüber anderen Anlagenbetreibern öffnen und ihre Daten teilen. Eine schwierige Sache, denn niemand möchte sich gerne in die Karten schauen lassen. Hier muss die Prozessindustrie sicherlich über ihren eigenen Schatten springen.

Industrie 4.0 betrifft jeden

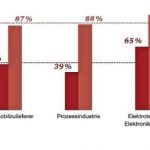

Industrie 4.0 ist also digitale Kommunikation. Kommunikation begleitet die Menschheit seit der Entstehung der Sprache. Dummerweise sind viele verschiedene Sprachen entstanden, die eine gute Kommunikation zwischen den einzelnen Teilnehmern behindern. Das sollte bei Industrie 4.0 natürlich nicht passieren. Hier ist die chemische Industrie vorbereitet. Die Namur regelt die digitale Kommunikation in der Branche und versucht so einheitliche Kommunikationsstandards zu schaffen. Das ist einer der Gründe, warum der Kommunikationsverband Bitkom die chemische Industrie als einer der Profiteure von Industrie 4.0 definiert hat. Rund 30 % Zuwachs bis 2025 prognostiziert eine Studie des Verbandes aus dem letzten Jahr für die chemische Industrie allein durch Industrie-4.0-Techniken. Und auch eine PwC-Studie, die im Rahmen der VDMA-Pressekonferenz auf der SPS IPC Drives 2014 vorge-stellt wurde, hat sich auf zwei Anwenderbranchen mit Potenzial konzentriert: die Automobilindustrie und die Prozessindustrie. Die Quintessenz dieser Studie: In der Prozessindustrie messen heute rund 39 % der Unternehmen digitalen Daten einen hohen Stellenwert zu, in fünf Jahren werden es 88 % sein. „Unternehmen, die heute sagen, Industrie 4.0 betrifft mich nicht, sind morgen auf der Verliererseite“, orakelt Roland Bent, Geschäftsführer Phoenix Contact, und erinnert an das Beispiel Kodak.

Laut PwC-Studie wird die Prozessindustrie bis 2020 jährlich rund 10 Mrd. Euro in Industrie-4.0-Techniken investieren. Damit einhergehend haben in den nächsten fünf Jahren weit über 80 % aller Unternehmen ihre Wertschöpfungskette digitalisiert. Dr. Gunther Kegel, Geschäftsführer Pepperl+Fuchs und Vorsitzender des ZVEI-Fachverbandes Automation: „Künftig nutzen wir konsequent alle Daten, die in der Produktion entstehen und analysieren und verknüpfen sie miteinander.“

Innovationstreiber Embedded Systems

Industrie 4.0 ist eine neue Stufe der Organisation und Steuerung der gesamten Wertschöpfungskette über den Lebenszyklus von Produkten. Dr. Thorsten Pötter, Leiter des Namur- Arbeitskreises „Enabling Industrie 4.0“ stellte im Rahmen des Dechema-Kolloquiums „Prozessinnovationen in der zukünftigen Chemie“ hierfür ein Beispiel vor: „Derzeit regiert in den Unternehmen noch die klassische Automatisierungspyramide von der Feldebene bis in die Unternehmensleitebene. Durch die Industrie-4.0-Techniken kann diese Struktur aufgebrochen werden. Cyberphysische Systeme kommunizieren untereinander, direkt mit dem ERP oder dem MES und ermöglichen so flexible Datenzugriffe.“

Getrieben wird diese Entwicklung von der zunehmenden Zahl intelligenter, zur Kommunikation fähiger Geräte. Rund zehn Milliarden Geräte mit Intelligenz inside sind heute unterwegs. Bis 2025 erwartet Pötter eine Verfünffachung. Nahezu jedes Elektrogerät (Embedded System) wird dann mit anderen via Kabel oder Wireless kommunizieren können. Und genau hier ist der Hund begraben: Mit dieser unfassbaren Zahl kommunizierender Geräte werden ungeheure Datenmengen ausgetauscht. Doch welche Daten haben Priorität? Stellen wir uns vor, Deutschland erreicht das WM-Finale 2018. Millionen Menschen wollen das Spiel im Internet verfolgen. Dabei werden enorme Mengen an Videodaten quer durch die Republik gesendet. Da kann das eine oder andere Datenpaket schon mal auf der Strecke bleiben. Gut, wird mancher denken, ruckelt das Bild eben ein bisschen. Während des Spiels laufen aber auch tausende industrieller Anlagen und erwarten ihre Datenpakete. Kommt hier ein Datenpaket nicht rechtzeitig an, so könnte das im Falle einer Chemieanlage verheerende Auswirkungen haben. Die Zustellung aller Datenpakete in Echtzeit muss also gewährleistet sein, was wiederum heißt, dass in Deutschland der Netzausbau massiv vorangetrieben werden muss. Meik Billmann, Referent im ZVEI-Fachverband Automation: „Mobilität erfordert funkgestützte Technologien. Der ZVEI fokussiert sich insbesondere auf das Thema Wireless und den europäischen Funkstandard EN 300328, der um das Konzept der 10-mW- Fabrik erweitert werden muss. Ohne Wireless keine Industrie 4.0.“

Modularisierung ist Trumpf

Welche Auswirkungen werden die Digitalisierung und die allgegenwärtige Kommunikation auf die chemische Industrie haben? Mit dieser Frage beschäftigten sich Dr. Norbert Malanowski und Dr. Jan Christopher Brandt vom VDI Technologiezentrum in Düsseldorf im Auftrag der Hans-Böckler-Stiftung. „Das Spannende an der Studie war, dass alle Zweige der Industrie, vertreten durch die Verbände VDMA, ZVEI und Bitkom, an Industrie 4.0 mitarbeiten, die Prozessindustrien aber bisher außen vor waren. Mit der vorliegenden Studie wird jetzt die Prozessindustrie untersucht und eine Art Fahrplan-Hypothese für die kommenden Jahre aufgestellt“, erklärt Brandt.

Die Kurzexpertise fasst die wichtigsten Erkenntnisse zusammen. So wird die Wettbewerbsfähigkeit in der zukünftigen chemischen Industrie in Deutschland unter anderem bestimmt durch die Energie- und Ressourceneffizienz der Prozesse, durch die Länge der Innovationszyklen (Time-to-Market) und durch ein durchgängiges Lifecycle-Management für die betriebenen Anlagen. Insbesondere für den Bereich der Spezial- und Feinchemie, der nach einer VCI-Studie der wesentliche Wachstumsbereich der deutschen chemischen Industrie bis 2030 sein wird, ist die Verkürzung der Time-to-Market wichtig.

Nach Meinung der meisten Experten stehen Modularisierung und Flexibilisierung der Produktion sowie eine durchgehende sensorische Überwachung der Produktion und Echtzeit-Optimierung, die natürlich auch Aspekte einer Industrie 4.0 sind, in der chemischen Industrie schon lange auf der Agenda; aufgrund des kontinuierlichen Materialflusses ist in der Prozessindustrie bereits eine Vernetzung gegeben bzw. steuerungstechnisch erforderlich. Modularisierung und Flexibilisierung betreffen vor allem zwei Bereiche: betriebsinterne Batch-Prozesse bzw. die nichtkontinuierliche Produktion kleiner Mengen und internationale Wertschöpfungsnetze.

Das hat auch der größte deutsche Automatisierungsspezialist erkannt. Neben der Digitalisierung will Siemens seine Position durch eine gezieltere, branchenspezifischere Ansprache von Industrieunternehmen stärken. Ausgangspunkt sind die unterschiedlichen Erfordernisse der diskreten und Prozessindustrien. Hierfür wurden im Rahmen des Unternehmensprogramms Siemens Vision 2020 zum Oktober 2014 Kompetenzen und Technologien stärker in zwei neuen Divisionen gebündelt.

So sind für die Prozessindustrien wie etwa Chemie, Pharma oder Food & Beverages stabile Prozesse und Ressourcen schonende Verfahren von vorrangiger Bedeutung. Diese Anforderungen adressiert Siemens in der Division Process Industries and Drives mit branchenspezifischen Lösungen. „Die Wertschöpfungsketten und Abläufe in den Prozessindustrien erfordern eine enge und vertrauensvolle technologische Partnerschaft. Wir haben unser Portfolio samt Services entlang des gesamten Life-Cycles unserer Kunden aufgestellt“, sagt Peter Herweck, CEO der Division Process Industries and Drives. „Unser Angebot vereint standardisierte Produkte mit branchenspezifischen Lösungen. Dabei decken wir alle entscheidenden Kernelemente ab – von integrierten Engineeringsystemen und Prozessleitsystemen über die Kommunikation durchgängig bis zur Feldebene mit beispiels-weise Prozessinstrumentierung und -analytik sowie den Integrated Drive Systems (IDS) mit effizienter und zuverlässiger Antriebstechnik.“

Produkte aus dem Container

Ein besonders wichtiges Projekt zur Modularisierung von Produktionsanlagen war F3-Factory. Im F3-Factory-Projekt hat die europäische chemische Industrie bis 2013 an der Modularisierung von Chemieanlagen und Containermodulen mit Mikroreaktoren als Bausteine von Kleinproduktionsanlagen insbesondere für die Fein- und Spezialchemie gearbeitet. Dabei wurden Designrichtlinien für „Process Equipment Container“ und „Process Equipment Assemblies“ festgelegt und eine Demonstrationsanlage mit einer Backbone-Infrastruktur zum Andocken von Containermodulen errichtet. Mit einem Container können mehrere 1000 kg/a eines Produkts hergestellt werden. Das entspricht Containerdurchsätzen von etwa 10 bis 100 kg/h. Bei einer Fehlfunktion eines Moduls in einem Container bzw. innerhalb eines Moduls, beispielsweise einem Dichtungsleck, wird das gesamte Modul ausgetauscht. Nach Aussagen der meisten Experten sind die Containermodule damit grundsätzlich als Technologie erarbeitet. Die modularen Anlagen sind robuster als eine Produktion von Kleinstmengen im Labor.

Modulare Produktionsanlagen für die Fein- und Spezialchemie und den Pharmabereich sind beispielsweise für die Einführung neuer Produkte in den Markt interessant. Mit bisherigen Konzepten waren Anlagen für neue Produkte anfangs nicht ausgelastet, mit den Containern kann in einer Anschubphase der Marktbedarf befriedigt werden. Durch Erhöhung oder Verringerung der Anzahl der Container für ein Produkt kann flexibel auf die Nachfrage reagiert werden, ohne bei der Investition das Risiko einer schlecht ausgelasteten Großanlage einzugehen. Durch das Baukastensystem modularer Produktionsanlagen können Skalierungseffekte bereits bei kleinen Anlagengrößen erzielt werden.

Technologien zur Modularisierung und Flexibilisierung werden nach Aussagen der meisten befragten Experten bereits heute bei Planung und Bau neuer Batchbetriebe eingesetzt. Batchbetriebe haben üblicherweise eine Lebensdauer von 30 Jahren, entsprechend lange werden neue, modulare und alte Anlagen nebeneinander betrieben. Modulare Word-Scale-Anlagen für Kunststoffe wie PET wären zu teuer und werden weiterhin als Einzelanlagen geplant und gebaut.

Die verteilte Produktion wird realisiert

Die industrielle Symbiose wird in Zukunft nicht nur zwischen Betrieben und Branchen erfolgen, sondern in und zusammen mit den Städten. Die verteilte Produktion kann auch in Wohn- oder Gewerbegebieten erfolgen, wobei die Bereitstellung des Stoffstroms dann gelöst werden muss. Die verteilte Produktion erfolgt nah beim Kunden und auf kurzfristige Nachfrage. Einzeln wurden als Beispiele die Herstellung von Feinlacken in der Nähe eines Automobilherstellers und die Herstellung von PET direkt beim Flaschenhersteller genannt. Die großen Chemieparks werden bleiben, jedoch erfolgt die finale Produktveredelung durch kleine, modulare Anlagen. Damit können die Anforderungen von Zielländern nach lokaler Produktion erfüllt werden. Da in einer verteilten Produktion keine Einbindung in einen klassischen Stoffstrom gegeben ist, sind für Umsetzung dieser Modularisierungskonzepte neue Logistikkonzepte für Edukte und Stoffströme und womöglich auch Produkte notwendig.

Plug & Produce

Ziel weiterer Entwicklungen ist das Erreichen einer Plug & Produce-Fähigkeit der Container und Module. Von einigen befragten Experten wurden zwei wesentliche Schwierigkeiten auf dem Weg dorthin genannt. Zum einen fehlen Standards beziehungsweise Vereinbarungen für die Schnittstellen zur Integration von Modulen in ein Prozessleitsystem. Um Module flexibel miteinander zu verbinden, werden offene Schnittstellen benötigt. Zum anderen ist die Zusammenarbeit zwischen den Bereichen Prozessautomatisierung und Informations- und Kommunikationstechnologie (IKT) insbesondere IT-Security bisher unzureichend. Trotz der Schwierigkeiten ist nach Meinung der meisten Experten davon auszugehen, dass in 5 bis 15 Jahren erste Plug & Produce-fähige Module anlagenreif sind und für Entwicklung und Aufbau von Produktionsanlagen zum Realbetrieb eingesetzt werden. Aus Insellösungen in einzelnen Unternehmen werden durch Vereinbarung von Mindeststandards in der Kommunikation und Integration in Prozessleitsysteme interoperable Module und Architekturen. Derzeit sind die Prozessleitsysteme herstellerabhängig, die Integration einer Anlage oder eines Moduls in eine Anlage bedeuten aufwendige Programmierarbeit, Module werden nach den Expertenaussagen im Extremfall bitweise an ein Leitsystem angebunden. Erfreulicherweise hat Wago zur letzten Namurtagung mit dem Dima-Konzept (Dezentrale Intelligenz für modulare Anlagen) einen ersten Ansatz für dieses Problem geliefert. Grundgedanke der modularen Anlagenarchitektur ist es hierbei, vollständig qualifizierte Module mit eigener Automation mit minimalem Aufwand in die Gesamtanlage zu integrieren. Der Hersteller liefert das vollständig automatisierte Modul. Das Engineering der Gesamtanlage besteht dann nur noch aus dem Zusammenfügen der Module und deren Anbindung an die Leitebene. Das Dima-Konzept von Wago basiert auf der Namur-Empfehlung NE 148. „Der wesentliche Anwendernutzen“, so Ulrich Hempen, Leiter Market Management Industrie und Prozess bei Wago, „liegt in der offenen Architektur des Systems. Auf diese Weise lassen sich intelligente Module im laufenden System flexibel integrieren oder abkoppeln.“ Damit ist die Branche dem Ziel Plug & Produce ein Stückchen näher gekommen.

Die Anlage kommt zum Experten

Neben der automatisierten Ferndiagnose ergeben sich für umfassend vernetzte Anlagen auch neue Möglichkeiten zur Fernwartung. Einzelne Experten benannten die Ferndiagnose und Fernwartung als besonders bedeutend für Anlagen außerhalb der Europäischen Union, da es insbesondere in asiatischen Ländern besonders schwierig sei, entsprechende Fachleute zu gewinnen, auszubilden und langfristig zu halten. Durch die neuen Möglichkeiten bei Ferndiagnose und -wartung können sich auch neue Geschäftsmodelle und -felder in der chemischen Industrie entwickeln. Die Unternehmen der chemischen Industrie können die gekauften Module entweder selbst vollständig beherrschen und technische Wartungen, Austausch von Komponenten usw. selbst durchführen oder die notwendigen Fähigkeiten auslagern und durch Serviceverträge einkaufen.

Emerson Process Management stellte zu diesem Thema im vergangenen Jahr seine Integrated-Operations-Initiative vor, die genau den Industrie-4.0-Ansatz aufnimmt. Das Konzept verbindet moderne Telekommunikationstechnik mit der Prozessleittechnik und führt weltweit verteilte Experten im iOps-Zentrum zusammen.

Fazit

Die Kurzexpertise „Innovations- und Effizienzsprünge in der chemischen Industrie? Wirkungen und Herausforderungen von Industrie 4.0 und Co.“ zeigt sehr deutlich, dass in der chemischen Industrie bereits heute eine vielgestaltige Diskussion über die zukünftige Produktion und Industrie 4.0 begonnen hat. Auch wurden schon erste Lösungen für einige Probleme präsentiert. Welchen Weg die chemische Industrie letztendlich einschlagen wird, wird sich in den nächsten Jahren zeigen.

prozesstechnik-online.de/cav0315400

Namur-Vorsitzender Dr. Wilhelm Otten: „Durch moderne Industrie-4.0- Techniken müssen die Experten nicht mehr zur Anlage, die Anlage kommt zum Experten.“

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: