Zum Bau von Apparaten, Rohrleitungen und Bauteilen steht der Chemietechnik ein Strauß von Werkstoffen zur Verfügung. Neben den rein metallischen oder nichtmetallischen Bauweisen gibt es eine Vielzahl von Kombinationen beider Werkstoffarten, die einen sicheren und effizienten Betrieb der Anlagen ermöglicht.

Die Autoren: Dr. Albert Tulke Senior Expert im Competence Center Manufacturing Support Services, Bayer Technology Services Helmut Diekmann Leiter des Competence Centers Manufacturing Support Services, Bayer Technology Services

Beim Entwurf von Chemieapparaten ist neben der verfahrenstechnischen Auslegung die Werkstoffauswahl von besonderer Bedeutung. Dabei ist die Werkstoffauswahl allein aufgrund der Anforderungen an Funktion und Verwendbarkeit der Bauteile aber unvollständig, wenn nicht auch die notwendigen Fertigungsvorgänge in die Betrachtung einbezogen werden.

Bedingt durch diese Fertigungsvorgänge müssen nicht nur spezielle Werkstoffeigenschaften gefordert, sondern auch Rückwirkungen auf das Verhalten der Bauteile unter Betriebsbeanspruchung erwartet werden. Eine richtige Werkstoffauswahl für Chemieapparate muss daher – bei sorgfältiger Beachtung der Wirtschaftlichkeit – die Summe der Anforderungen berücksichtigen, die sich aus der betrieblichen Funktion und den Fertigungsverfahren ergibt.

Die ständig steigenden Anforderungen beim Betrieb von Chemieanlagen, die zunehmende Vielfalt der Fertigungsverfahren, die immer größer werdende Anzahl der Werkstoffe und der Zwang zur ökonomischen Fertigung erfordern eine systematische Bearbeitung der komplexen Werkstoffauswahl. Als Grundsystem für die Werkstoffauswahl für Chemieapparate kann das hier abgebildete Schema dienen, das auch die im Rahmen der gestellten Aufgabe häufig notwendig werdenden Entwicklungsaufgaben berücksichtigt. Die Darstellung zeigt deutlich, dass sowohl die anwendungs- als auch die fertigungsbedingten Anforderungen möglichst vollständig erfasst sein müssen, damit daraus die an die Werkstoffe zu stellenden Anforderungen zutreffend festgelegt und in prüfbare Werkstoffeigenschaften umgesetzt werden können. Andererseits muss das Verhalten der Werkstoffe unter den Bedingungen des Betriebes und der Fertigung bekannt sein, um zuverlässig beurteilen zu können, ob sie sich für den vorgesehenen Einsatz eignen oder nicht.

Es ist leicht einzusehen, dass die genannten Voraussetzungen für eine optimale Werkstoffauswahl oft nur unzureichend zu erfüllen sind. Deshalb sind häufig experimentelle Entscheidungshilfen notwendig, die in Modell- und Serienversuchen ermittelt werden. Bei Chemieapparaten ist es insbesondere schwierig, die Kombination der mechanischen und der – oft sehr komplexen und deshalb nur schwer überschaubaren – korrosionschemischen Beanspruchungen, denen sich nicht selten noch Verschleißbeanspruchungen überlagern, zu erfassen und zu berücksichtigen.

Häufig wird sogar das Korrosionsverhalten der Werkstoffe zum bestimmenden Kriterium für die Werkstoffauswahl, denn dieses besitzt einen direkten Einfluss auf die Sicherheit des Apparates, Bauteil oder Rohrleitung. So kann durch abtragende Korrosion die Wandstärke und somit die Festigkeit des Bauteils verringert werden. Dies führt zur Gefahr des Auftretens von Leckagen oder Rissen. Weiterhin gibt es selektive oder lokale Korrosionsformen, die ebenfalls die Integrität der Anlage beeinträchtigen und zu einem Produktaustritt führen können. Insbesondere bei unter Druck betriebenen Apparaten kann das unkontrollierte Auftreten von Korrosion schwere Auswirkungen haben. Weiterhin können durch den Einsatz von nicht beständigen Werkstoffen Korrosionsprodukte in das Produkt gelangen, und so dessen Eigenschaften unzulässig verändern oder negativ beeinflussen.

Die Temperatur hat einen wesentlichen Einfluss auf die mechanische Beanspruchbarkeit der Werkstoffe. Dies wird deutlich, wenn man die Chemieapparate in bei witterungsbedingten Temperaturen beanspruchte, warmgehende und kaltgehende einteilt und die zur Berechnung maßgebenden Fertigkeitskennwerte der Werkstoffe betrachtet.

Bei kaltgehenden Chemieapparaten ist der Festigkeitskennwert nicht mehr von der Berechnungstemperatur abhängig, vielmehr wird bei Stählen mit dem gewährleisteten Mindestwert der 0,2-%-Dehn- oder Streckgrenze bei Raumtemperatur gerechnet, obwohl bekanntlich die Festigkeitswerte mit abnehmender Temperatur ansteigen. Dafür wird im Hinblick auf die bei tiefen Temperaturen wachsende Sprödbruchgefahr das Zähigkeitsverhalten der Stähle maßgebend für ihre tiefste Anwendungstemperatur.

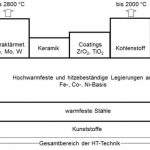

Bei Hochtemperaturanwendungen sind in erster Linie die Eigenschaften Gefügestabilität, Festigkeit und Korrosionsbeständigkeit die ausschlaggebenden Faktoren für die Einsatzfähigkeit von Werkstoffen. Die obere Einsatzgrenze für Kunststoffe beträgt etwa 250 °C, die warmfesten Stähle können bis 550 °C eingesetzt werden. Bei 1200 °C endet der Einsatzbereich von hochwarmfesten und hitzbebeständigen Legierungen auf Eisen-, Kobalt- oder Nickel-Basis. Bei Temperaturen oberhalb von 1200 °C können Refraktärmetalle wie Niob, Wolfram und Molybdän sowie Keramik, Kohlenstoff und verschiedene Beschichtungsarten eingesetzt werden.

Metallische Werkstoffe

Für einen großen Teil der in der Praxis der chemischen Prozessindustrie vorkommenden Beanspruchungen haben die Standardqualitäten der austenitischen rostfreien Chrom-Nickel-(Molybdän)-Stähle eine ausreichende Korrosionsbeständigkeit. Für bestimmte Anwendungsbereiche sind jedoch Werkstoffe mit besonderen Eigenschaften erforderlich. Auf dem Gebiet der chemisch beständigen Edelstähle hat sich die Entwicklung auf höher chrom- und molybdänhaltige austenitische und ferritisch-austenitische Stähle konzentriert. Dabei sollen die Werkstoffe neben einer guten Beständigkeit gegenüber allgemeiner Korrosion eine deutlich verbesserte Beständigkeit in chloridionenhaltigen wässrigen Medien aufweisen, d. h. die Verbesserung der Loch-, Spalt- und Spannungsrisskorrosionsbeständigkeit.

Bei hohen Konzentrationen aggressiver Agenzien und hohen Temperaturen sind Legierungen auf Nickelbasis eine Alternative. Die in der chemischen Industrie am häufigsten eingesetzten Nickelbasislegierungen sind der Alloy-B- und C-Typ. Allerdings gibt es auch Prozesse mit besonders hohen Anforderungen an die Korrosionsbeständigkeit der Werkstoffe. Hier werden Sonderwerkstoffe wie u. a. Graphit, Tantal und Zirkonium eingesetzt. Diese Werkstoffe haben im Vergleich zu den Standardstählen erheblich höhere Material- und Verarbeitungskosten. Dennoch sind diese Sonderwerkstoffe aber in bestimmten Einsatzfällen die Werkstoffe der Wahl.

Nichtmetallische Werkstoffe

Im Bereich der Kunststoffe gibt es eine Vielzahl von Werkstoffen, die zum Einsatz kommen. Die Kunststoffe werden in Elastomere (NR, NBR, CR), Thermoplaste (PE, PP und PTFE) und Duroplaste (Bakelit, Epoxyd-Harze) unterteilt. Dabei werden grundsätzlich die drei Anwendungsformen Massivbauweise, Auskleidung und Beschichtung unterschieden. Für die Massivbauweise kommen u. a. Thermoplaste, Duroplaste und Verbundwerkstoffe infrage. Als Auskleidungen werden Elastomere/Gummierungen, Thermoplaste und Duroplaste eingesetzt. Beschichtungen aus Kunststoff bestehen u. a. aus Reaktionsharzen mit oder ohne Verstärkung und Thermoplastpulver.

Eine Kombination mit metallischen Werkstoffen ist durchaus üblich. Zur Auskleidung von Apparaten wird häufig Polytetrafluorethylen (PTFE) eingesetzt, da es im Vergleich zu den anderen Kunststoffen eine besonders hohe Korrosionsbeständigkeit aufweist.

Online-Info: www.cav.de/c0811419

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: