Schärfere Grenzwerte für Partikel, NOx und SOx auf der einen Seite und der zunehmende Kostendruck auf der anderen Seite gaben den Anstoß zur Entwicklung eines kombinierten Rauchgasreinigungssystems zur gleichzeitigen Entfernung von Partikeln und Stickoxiden. Herzstück ist ein katalytischer Filter, der zwei Reinigungsstufen, Filtration und Katalyse, in einer Einheit kombiniert. Hierdurch können im Vergleich zu einer zweistufigen konventionellen Rauchgasreinigung bei größeren Anlagen mit mehr als 30 000 Nm3/h Investitionskostenersparnisse von mehr als 1,5 Mio. Euro realisiert werden.

Dr. Manfred Nacken, Dr.-Ing. Steffen Heidenreich

Zweistufige Rauchgasreinigungsverfahren, bestehend aus einem Partikelfilter mit nachgeschalteter low-dust SCR-Katalyse-Einheit (Selective Catalytic Reduction) oder einer high-dust SCR-Katalyse-Einheit mit nachgeschaltetem Partikelfilter, weisen einige verfahrenstechnische Nachteile auf. Bei der ersten Variante muss das Rauchgas auf die Katalysatortemperatur von ca. 300 °C wieder aufgeheizt werden. Bei der zweiten Variante besteht das Risiko, dass der Katalysator durch Ablagerung von Partikeln schnell deaktiviert wird. Aus diesem Grunde stellt eine Zusammenlegung von Filtration und Katalyse in einem sogenannten katalytischen Filter hinsichtlich der Anlagenkosten, dem Energieeinsatz und der Betriebssicherheit eine wirtschaftliche Lösung dar. Der katalytische Filter von Pall ist ein, auf eine Betriebstemperatur von ca. 300 °C ausgelegter, mit katalytischen Filterelementen bestückter Heißgasfilter. Bei den katalytischen Filterelementen handelt es sich um SiC-Filterelemente, die mit einer feinfiltrierenden Außenmembran eine hoch effiziente Partikelabscheidung ermöglichen (Bild 1). Die katalytische Aktivierung der Elemente erfolgt durch Imprägnierung der 10 mm dicken porösen Filterelementwand mit einem SCR-Katalysator aus TiO2-V2O5-WO3.

Partikel, NOx und SOx entfernen

Bei einer Kombination des katalytischen Filters mit einer Injektion von Sorbentien in den Rauchgasstrom vor dem Filter, lässt sich neben Partikeln und NOx zusätzlich SOx entfernen. Diese Verfahrenskombination ist besonders vorteilhaft, weil durch die Sorbentien-Injektion neben SOX noch weitere, für den integrierten SCR-Katalysator im Rauchgas vorhandene Schadgase (z. B. HCl), entfernt werden können und dadurch zusätzlich die Betriebssicherheit und -dauer des katalytischen Filters gegenüber den zweistufigen Rauchgasreinigungsverfahren erhöht werden kann.

Die potenziellen Anwendungsfelder dieses Filters sind Verbrennungs-, Calcinierungs-, Schmelz-, Sinter-, Katalysatorregenerierungsprozesse und sonstige chemische Prozesse, bei denen Materialien wie Kohle, Biomasse, Müll, Nitrate, organisch gebundenen Stickstoff enthaltende Stoffe oder Ruß verbrannt bzw. thermisch zersetzt werden. Beispielsweise werden in Raffinerien in sogenannten FCC-Einheiten (Fluidized Catalytic Cracking) bei der oxidativen Regenerierung von Ruß-belegten Zeolith-Katalysatoren partikelhaltige Rauchgase mit Normvolumenströmen von größer als 30 000 Nm3/h und NOX-Gehalten von ca. 400 ppmV erzeugt. In Schweden beispielsweise ist dieser Gehalt auf ein Zehntel abzusenken, um die gültigen Emissionsgrenzwerte einzuhalten.

Eine sehr effiziente NOx-Entfernung ist auch in Anlagen zur Herstellung von Metalloxiden aus Nitratvorstufen mit Normvolumenströmen zwischen 4000 und 25 000 Nm3/h erforderlich, bei denen die NOx-Eintrittskonzentrationen bei mindestens achtfach höheren Eintrittsgehalten liegen. Diese zwei Beispiele zeigen den potenziellen Bedarf einer kombinierten Rauchgasreinigung zur gleichzeitigen Partikelseparation und Stickoxidentfernung auf.

Für die optimale katalytische Leistungsfähigkeit des Filters ist die Temperatur des Rauchgases wichtig. Diese sollte zwischen 280 und 320 °C liegen. Prinzipiell sind bei entsprechender Anpassung des integrierten Katalysatorsystems auch niedrigere und höhere Katalysatortemperaturen möglich.

Erprobung im Labormaßstab

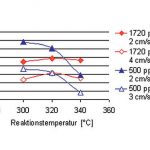

Die katalytische Leistungsfähigkeit der Filterelemente, vom Labor bis in den Kleinserienmaßstab, wurde im Rahmen eines europäischen Verbundprojektes im Engler-Bunte-Institut der Universität Karlsruhe untersucht. Hierfür wurde eine spezielle Testanlage entwickelt. Die katalytische Aktivität der bei Pall hergestellten katalytisch aktivierten Filterelement-Segmente wurden bei Einsatz von Modellgasen mit unterschiedlicher NO-Eintrittskonzentration in Abhängigkeit von der Reaktionstemperatur und unterschiedlichen Filtrationsgeschwindigkeiten (Anströmgeschwindigkeiten bezogen auf die Filteroberfläche des Elementes mit einem Außendurchmesser von 60 mm) untersucht. Es wurde jeweils ein molares NH3/NO-Verhältnis von 1 eingestellt, um eine stöchiometrische und selektive katalytische Reduktion der Stickoxide mit Ammoniak und Sauerstoff zu Stickstoff und Wasser zu ermöglichen.

4 NO + 4 NH3 + O2 ––> 4 N2 + 6 H2O

Sauerstoff wurde hierbei in einem Überschuss von 3 Vol-% eingesetzt. Es wurde gezeigt, dass auch bei hohen NO-Eintrittskonzentrationen von 1720 ppmV NO bei einer hohen Filtrationsgeschwindigkeit von 4 cm/s (144 m/h) und einer Reaktionstemperatur von 320 °C noch ein NO-Umsatz von ca. 90 % erreichbar ist (Bild 2).

Im Vergleich dazu wurden bei einer NO-Eintrittskonzentration von 500 ppmV bei einer Halbierung der Filtrationsgeschwindigkeit auf 2 cm/s (72 m/h) bei 300 °C ein NO-Umsatz von 97 % erreicht. Dies lässt sich mit der Verdopplung der Verweilzeit beim Durchgang des NO-haltigen Gases durch die katalytisch aktivierte 10 mm dicke Filterelementwand erklären. Untersuchungen der NH3-Umsätze in Abhängigkeit von der Reaktionstemperatur im gleichen Temperaturbereich haben ergeben, dass vergleichbare Umsätze erzielt werden. Damit wird die Selektivität der SCR-Reaktion bestätigt.

Gelungener Pilottest

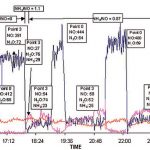

Das im Rahmen des Katalysatorscreenings ermittelte aktivste katalytische Filterelement wurde in einer Kleinserie von fünfzehn 1,5 m langen Elementen für einen Pilottest in einem 15-Kerzen-Filter in einem Bypassstrom einer 3,5-MW-Biomasseverbrennungsanlage hergestellt (Bild 3). Die Elemente wurden in dem 15-Kerzen-Filter unter Realgasbedingungen bei gleichzeitiger Partikelfiltration mit vorgeschalteter Sorbentien-Injektion gemessen. Der Gesamtvolumenstrom betrug 5000 Nm3/h. Als Brennstoff wurde eine Mischung von 60 Gew.-% Kohle und 40 Gew.-% Olivenkernen eingesetzt. Es wurde eine Temperatur von 300 °C und eine Filtrationsgeschwindigkeit von ca. 90 m/h eingestellt. Vor dem katalytischen Filter wurde Natriumhydrogencarbonat (NaHCO3) als Sorbens zur SO2-Entfernung und danach Ammoniak in den Rauchgasstrom dosiert. Die Sorbentienzugabe erfolgte durch Fluidisierung feiner Sorbentienpartikel mit einem Massenverhältnis Sorbens/SO2 von 2,9. Die Ammoniakzugabe wurde zu Beginn des Pilottests mit einem überstöchiometrischen Verhältnis NH3/NO von 1,1 eingestellt und wurde anschließend zur Vermeidung eines Ammoniak-Schlupfes auf ein Verhältnis von 0,87 reduziert. Bild 4 zeigt über einen Zeitraum von 6 h bei stabilem Betrieb der Biomasseverbrennungsanlage abwechselnd die gemessenen Konzentrationen von NO, NH3 und N2O im Bypassstrom vor der Sorbentien-Injektion vor Eintritt in den katalytischen Filter (Probenentnahmepunkt 0) und nach Austritt aus dem Filter (Probenentnahmepunkt 3).

Die NO-Umsatzwerte zeigen, dass mit dem katalytischen Filter bei gleichzeitiger Partikel- und Sorbentien-Abtrennung mit einem Abscheidegrad von 99,99 % bei einem molaren Verhältnis NH3/NO von 0,87 ein konstanter NO-Umsatz von ca. 85 % erzielt wird. Nach höherer NH3-Zudosierung auf ein molares Verhältnis NH3/NO von 1,1 steigt der Umsatz auf 93 %. Allerdings bedarf diese Dosierung noch einer weiteren Optimierung, um den Ammoniak-Schlupf so gering wie möglich zu halten. Die gleichbleibenden N2O-Gehalte am Ein- und Austritt des katalytischen Filters zeigen, dass die Stickoxide selektiv zu N2 umsetzt werden und kein N2O gebildet wird. Gleichzeitig wurde durch die Sorbentienzugabe der SO2-Eintrittsgehalt um 99 % von 1000 auf 10 mg/Nm3 abgesenkt. Die in diesem ersten Pilottest ermittelten NO-Umsätze unter Realgasbedingungen zeigen damit eine vergleichbare DeNOx-Aktivität wie unter Modellgasbedingungen, wenn man berücksichtigt, dass der Test bei einer um 25 % höheren Filtrationsgeschwindigkeit gefahren wurde. Zudem wurden die NO-Umsätze des katalytischen Filters nicht durch die Rückreinigung der Filterelemente beeinflusst, so dass die für die Filtration derartiger Staubzusammensetzungen notwendigen Abreinigungsparameter eingestellt werden können.

Damit wurde in einem ersten Praxistest gezeigt, dass eine kombinierte, trockene Rauchgasreinigung zur gleichzeitigen Entfernung von Partikeln/Sorbentien, NOx und SOx realisiert werden kann und vergleichbar hohe NOx- und SOx-Umsatzraten erzielt werden wie mit den konventionellen mehrstufigen Verfahren. Zur Ermittlung der DeNOx-Aktivität des Filters über einen längeren Zeitraum und der entsprechenden Aktivität bei höheren NO-Eintrittsgehalten sind weitere Pilottests in der Biomasseverbrennungsanlage geplant.

cav 445

Pall im Überblick

Powtech 2007

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: