Bei der Testanwendung im BASF-Werk in Schwarzheide handelt es sich um einen rund 12 m hohen Reaktor mit integriertem 250-kW-Rührer und zwei nachgelagerten Aufbereitungsbehältern, die mit je einem 90-kW-Rührer ausgestattet sind. Als neuralgische Punkte der Rührbehälter erweisen sich neben den Antriebsmotoren und Getrieben die Wellenlager mit den zugehörigen Dichtungen sowie speziell die Fußlager der Rührer. Ist ein Fußlager so stark ausgeschlagen, dass es zu einer erheblichen Unwucht im System führt, muss es ausgetauscht werden. Der Wechsel geht immer mit einem hohen Aufwand und dem Stillstand der Applikation einher. Sollte die Welle des Rührers ebenfalls beschädigt sein, muss für sie Ersatz beschafft werden. Eine solche Reparatur dauert eher Wochen als Tage. Stände ein zuverlässiger Indikator für den Verschleiß des Lagers zur Verfügung, könnten sich die Mitarbeiter auf die Instandsetzung vorbereiten, den Stillstand und die Fachkräfte einplanen sowie die erforderlichen Ersatzteile ordern.

Minimalinvasive Anpassungen

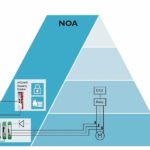

Doch wie lässt sich eine vorausschauende Wartung am besten umsetzen? Die Verantwortlichen bei BASF gaben zudem das Ziel vor, dass die Lösung minimalinvasiv sein muss, also keine Änderungen an der Anlage durchgeführt werden dürfen. Das Team aus TU Dresden und Phoenix Contact entschied sich daher für eine Realisierung gemäß NOA-Konzept (Namur Open Architecture). Minimalinvasiv bedeutet im Use Case, dass keine Modifikationen am Leitsystem sowie kein Eingriff in den Frequenzumrichter zulässig sind, der dem Motor des Rührers vorgeschaltet ist. Die Lösung soll in einen separaten kompakten Schaltschrank integriert werden, der sich ohne größeren Aufwand an einem anderen Rührer installieren lässt.

Um das Überwachungskonzept des Rührers ohne Anpassung am Leitsystem umsetzen zu können, ist für die Applikation eine eigene Steuerung notwendig, die folgende Eigenschaften umfasst: eine OPC-UA-Schnittstelle für den NOA-Kanal, eine offene Plattform zur Einbindung von Hochsprachen und komplexen Überwachungsmodellen, die Möglichkeit eines einfachen Verbindungsaufbaus in eine Cloud sowie die Erfüllung aktueller IT-Sicherheitsanforderungen. Diesen Rahmenbedingungen werden die Controller des Ecosystems PLCnext Technology von Phoenix Contact gerecht. Erfreulich dabei ist, dass die Kosten der Steuerung deutlich weniger als 1000 Euro betragen.

Das Auswertegerät

Als nächstes Element auf der Hardwareliste kommt eine Einheit zur Messung der Motorströme zum Tragen. Natürlich lassen sich die Motorströme aus den meisten Frequenzumrichtern, die dem Antriebsmotor des Rührers vorgeschaltet sind, entnehmen. Der Vorgang geht jedoch stets mit Eingriffen in die Konfiguration des Umrichters einher. Als einfacher erweist es sich, einen Stromwandler um jeden Leiter des Motorkabels zu legen. Ab Strömen von mehr als 50 A bieten sich klappbare Stromwandler an, die während des laufenden Betriebs angebracht werden können. Unterhalb von 50 A empfehlen sich geschlossene Stromwandler, die niedrigere Ströme aufgrund des wesentlich kleineren magnetischen Widerstands besser erfassen. Die geschlossene Variante erfordert allerdings ein Abklemmen des Leiters, damit der Wandler über ihn geschoben werden kann. Als Auswertegerät eignet sich der modulare Motormanager von Phoenix Contact. Er transformiert die Spannungssignale der Messwandler in normierte Werte, die auf der Feldbusschnittstelle bereitgestellt werden. Im Use Case wurde ein Profinet-Kopfmodul verwendet. Sind neben den Stromwandlern auch die Spannungseingänge verbunden, erhält der Anwender die kompletten Leistungswerte des Motors: Wirk-, Schein- und Blindleistung sowie Cosinus Phi. Der Messaufbau lässt sich durch einen Vibrationssensor sinnvoll ergänzen. Dieser wird in unmittelbarer Nähe des Fußlagers von außen auf den Behälter geklebt. Wegen der baulichen Gegebenheiten bei BASF war der Einsatz eines solchen Sensors jedoch nicht möglich.

Die Cloud-Anbindung

Abgesehen von den aufgeführten beinhaltet das Überwachungssystem weitere sinnvolle Größen. Dazu gehören Informationen über die Produktionschargen, Temperatur oder den Füllstand, die dem MES-System von BASF entnommen werden. Ebenso wie eine zunehmende Zahl von Unternehmen verfügt BASF über eine eigene Cloud, eine Azure-Cloud von Microsoft. Um die Ergebnisse des Überwachungsmodells und die laufenden Messwerte in diese Cloud zu überführen, wird eine MQTT-App für den PLCnext Controller genutzt, die aus dem PLCnext Store auf die Steuerung gespielt werden kann. Beim PLCnext Store handelt es sich um einen offenen digitalen Marktplatz. Der Anwender kann seine PLCnext Control mit dem Store koppeln und die Applikation der Wahl auf sie herunterladen.

Ein anderer wichtiger Aspekt bei der Umsetzung der Überwachungslösung ist deren Zugriffssicherheit. Die aktuellen Richtlinien zahlreicher Unternehmen verbieten, dass eine Verbindung mit einer Industriesteuerung aufgenommen wird. Deshalb verhindern im Use Case Sicherheitsprotokolle und Zertifikate einen nicht autorisierten Zugriff. Insbesondere die OPC-UA-Schnittstelle entspricht dem Stand der Technik und umfasst skalierbare Security-Funktionen. Auch das NOA-Konzept beschäftigt sich mit dem Schutz vor unbefugten Zugriffen. Wie bereits erwähnt, erlaubt NOA die Verwendung neuer Technologien in Bestandsanlagen, die nicht über die entsprechenden Schnittstellen verfügen. Ein Seitenkanal schafft Kommunikationsverbindungen beispielsweise in Clouds. Dabei werden lediglich Informationen aus der Anlage geführt. Ein schädliches Einwirken auf die Anwendung ist nicht möglich. Das spiegelt das Ersatzmodell der Datendiode ebenfalls wider. Der Einsatz von nachträglich um die Zuleitung gelegten Messwandlern korrespondiert ebenso mit dem Ansatz. Eine Integration der Frequenzumrichter beispielsweise via Profinet-Protokoll wird bewusst vermieden.

Überblick über die Variablen

Der NOA-Seitenkanal erstreckt sich außerhalb entlang der Flanke der Automatisierungspyramide. Er verbindet die verschiedenen Ebenen der Pyramide über eine besonders geeignete Schnittstelle: OPC UA (Open Platform Communications Unified Architecture). Bei OPC UA geht es um ein auf Ethernet basierendes, flexibles und komfortables Interface, das deswegen beliebt bei den Anwendern ist. Die Schnittstelle erfüllt alle notwendigen Sicherheitsanforderungen. Anwender können sich mit frei erhältlichen Tools – wie dem UA Expert – über den User und ein Passwort auf dem Server der Schnittstelle einloggen und sich umsehen. Die Informationen der Schnittstelle werden in einer Baumstruktur dargestellt, die eine gute Übersicht bietet.

Der Programmierer kann die Baumstruktur der OPC-UA-Schnittstelle beliebig anlegen, was sich für den Anwender als schwer verständlich erweist, da ihm zunächst die Orientierung fehlt. Hier hilft PA DIM. Das Process Automation Device Information Model fungiert als Strukturvorgabe für die Namen und Anordnung der Variablen der im Prozessumfeld installierten Sensoren und Aktoren auf dem OPC-UA-Server. Die Prozessvariablen des Motors im Use Case sind daher nach dieser Anleitung benannt und aufgebaut. So erhalten sowohl Anwender als auch Hersteller eine einfache Orientierung.

PA DIM wird in Zukunft weiter ausgebaut und in NOA IM (NOA Information Model) übergehen, das zusätzliche Informationen für den Anwender bereitstellt.

Das Vorhersagemodell

Damit im Anwendungsfall bei BASF eine Auswertung erfolgen kann, muss ein Modell zur Vorhersage erstellt werden. Hierzu wurde nach vorhandenen Konzepten gesucht. Weit verbreitet ist die Überwachung von Motoren mittels Vibrationssensoren. Weil aufgrund der baulichen Gegebenheiten bei BASF kein entsprechendes Gerät montiert werden kann, recherchierten die Teammitglieder nach Methoden, die eine Motorüberwachung nur mithilfe der Motorströme ermöglichen.

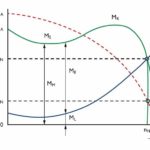

Bei der Generierung des Vorhersagemodells werden zwei unterschiedliche Stufen betrachtet. In der ersten Stufe der Modellierung finden lediglich die Messdaten Berücksichtigung, die durch die ergänzend angebrachte Sensorik erfasst werden. Es sind also keine weiteren Daten aus dem bestehenden Prozessleitsystem notwendig, sodass die Lösung gänzlich unabhängig von diesem ist. Das eröffnet den Vorteil einer schnellen Inbetriebnahme, da kein Datenaustausch vom Prozessleitsystem zur zusätzlich installierten Steuerung stattfindet. Das beschriebene Modell liefert bereits einige neue Erkenntnisse über den aktuellen Motorzustand. So können beispielsweise die Maximalströme oder das Einschaltverhalten der Motoren überwacht werden. Im laufenden Betrieb der Motoren lassen sich die drei Motorströme in ihrer Phase und Amplitude miteinander vergleichen. Wegen der Abweichung respektive des periodischen Musters wird zum Beispiel eine Unwucht erkannt, die durch Schäden am Wellen- oder Fußlager entstehen kann.

Der Nachteil von Modellen, die keine weiteren Prozesswerte einbeziehen, liegt darin, dass sich das Motorverhalten nicht automatisch dem derzeitigen Prozesszustand gegenüberstellen lässt. Der Anwender kann folglich nicht detektieren, ob der gegenwärtige Zustand des Motors für die gerade durchgeführte Fahrweise korrekt ist. Zu diesem Zweck werden zusätzliche Messwerte wie Volumen, Temperatur, Viskosität oder Ähnliches benötigt. Weil diese Daten für die Steuerung des Prozesses erforderlich sind, liegen sie im Prozessleitsystem vor und können dem Modell ergänzend zur Verfügung gestellt werden. Aus diesem Szenario ergibt sich die zweite Stufe der Modellierung, in der neben den neuen Messwerten schon vorhandene Daten aus dem Prozessleitsystem zum Einsatz kommen. Auf diese Weise lässt sich der gemessene Stromverlauf besser bewerten, sodass sich die Beurteilung eines Fehlerfalls vereinfacht.

Phoenix Contact GmbH & Co.KG, Blomberg

Autoren: Thilo Glas Julius Lorenz Luise Rahm

Senior Specialist Engineering im

Industry Management Process,

Phoenix Contact Electronics

Wissenschaftlicher Mitarbeiter,

TU Dresden

Wissenschaftliche Mitarbeiterin,

TU Dresden

Hier finden Sie mehr über: