Membranbioreaktoren zur Abwasserreinigung liefern eine hohe Ablaufqualität und sind kompakt gebaut. Die Membranen müssen jedoch regelmäßig gereinigt werden. Die dazu verwendeten Chemikalien verursachen Kosten und, im Fall von Hypochlorit, kann es zur Bildung schädlicher Nebenprodukte führen. Das Bio-Cel-Modul ermöglicht in Verbindung mit einem neu entwickelten, mechanischen Reinigungsverfahren auf Granulatbasis einen chemikalienfreien Betrieb und erzielt dabei eine signifikante Leistungssteigerung.

Die Autoren: Wolfgang Schöne Sales Manager, Microdyn-Nadir Majk Milovi´c MBR Application, Microdyn-Nadir

Konventionelle Kläranlagen, in denen organische Wasserinhaltsstoffe im Belebungsverfahren abgebaut werden, lassen sich ertüchtigen, indem man die entstehende Biomasse mithilfe von Membranen abtrennt. Die Membranmodule werden direkt in das Belebungsbecken oder in ein nachgeschaltetes Filtrationsbecken getaucht und das gereinigte Abwasser (Permeat) wird mittels Unterdruck durch die Membranen abgezogen. Der Einsatz der Membranen bietet zwei entscheidende Vorteile: Die Anlage braucht insgesamt weniger Platz und liefert saubereres Wasser. Der Platzbedarf wird um etwa 50 % reduziert, weil eine höhere Biomassekonzentration im Klär-becken eingestellt werden kann (etwa 10 bis 12 g/l gegenüber 3 bis 5 g/l in der konventionellen Anlage) und ein Nachklärbecken nicht mehr benötigt wird. Die bessere Ablaufqualität ergibt sich dadurch, dass die eingesetzten Ultrafiltrationsmembranen als absolute Barriere gegenüber Partikeln wirken, also auch gegenüber Bakterien und Viren. Ein auf diesem Wege gereinigtes Abwasser kann als Brauchwasser direkt wiederverwendet werden. Durch Nachschaltung weiterer Aufbereitungsstufen, wie beispielsweise einer Nanofiltration oder Umkehrosmose, lässt sich hochwertiges Prozesswasser herstellen.

Modultechnik und Prozessführung

Die hohe Konzentration organischer Feststoffe stellt ein erhebliches Foulingpotenzial für die Membranen dar. In Industriekläranlagen ist der belebte Schlamm außerdem häufig schwerer zu filtrieren als in kommunalen Kläranlagen. Besonders in der industriellen Abwasseraufbereitung werden MBR-Anlagen zur Schließung von Wasserkreisläufen benötigt. Durch eine Modulbauform, die keine Totzonen oder Anlagerungspunkte für Schlammansammlungen bietet, kann durch die Crossflowbelüftung und periodisches Rückspülen der Membranen die Deckschichtbildung eingedämmt, aber nicht vollständig verhindert werden. Daher ist es notwendig, die Membranen regelmäßig zu reinigen. Am besten können diese organischen Beläge mit der Hilfe eines oxidierenden Reinigungsmittels wie Natriumhypochlorit (NaOCl) entfernt werden. Jedoch birgt die Reinigung mit chlorhaltigen Substanzen die Gefahr der Entstehung ökotoxischer Beiprodukte, welche unter dem Summenparameter AOX bekannt sind. Deshalb wurde für die Bio-Cel-Module ein mechanisches Reinigungsverfahren entwickelt, das auf dem Einsatz eines Kunststoffgranulates beruht. Die Partikel zirkulieren, ausgelöst durch die Crossflow-Belüftung, zwischen den Membrantaschen und der Modulumgebung, wodurch Deckschichten auf der Membranoberfläche in ihrer Entstehung behindert beziehungsweise kontinuierlich abgereinigt werden. Der besondere Vorteil des sogenannten MCP (Mechanical Cleaning Process) liegt darin, dass dieser Vorgang ohne Unterbrechung des Filtrationsbetriebs ablaufen kann. Nachfolgend sind Pilotversuche zur industriellen Abwasserreinigung beschrieben, die den Erfolg des MCP im Dauereinsatz eindrucksvoll belegen.

Pilotierung einer MBR-Anlage

Für einen Betrieb aus dem Bereich der Behandlung synthetischer, organischer Fasern sollte aufgrund steigender Produktion und des daraus resultierenden erhöhten Abwasseranfalls dessen betriebseigene industrielle Kläranlage erweitert werden. Da kein Raum zum Bau einer erweiterten Stufe vorhanden war, bot sich die Erweiterung zur MBR-Anlage durch Installation getauchter Membranmodule an. Der durch die Produktion bedingte hohe Faseranteil im Abwasser stellt besonders hohe Anforderungen an die hydrodynamischen Bedingungen im Membranmodul, da sich Verzopfungen bilden können. Das Bio-Cel-Modul mit seinen selbsttragenden, rückspülbaren Membrantaschen bietet keinen Anlagerungspunkt für Fasern, die Gefahr der Verzopfung besteht also nicht.

Im Rahmen der Pilotierung der MBR-Anlage sollten die Vorteile des MCP ermittelt werden. Ziel war es, die benötigte Membranfläche auf ein Minimum zu reduzieren und dadurch einen geringeren Platzbedarf zu erreichen, ebenso wie ein Maximum an Reinigungskapazität zu gewährleisten. Dazu wurden zwei Versuchsphasen in einer 10´-Containeranlage mit zwei Bio-Cel BC10-10 durchgeführt. In der ersten der jeweils drei Monate währenden Phasen wurde die Filtration ohne, in der zweiten Phase mit Einsatz des MCP betrieben.

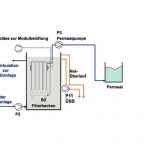

Die Versuchsanlage bestand aus einer Feinsiebung (1,0-mm-Filter), einer Filterkammer und dem Permeatbehäter. Das Abwasser wurde mittels externer Pumpe in den Filtrationsbehälter gepumpt und über einen Überlauf zurück in das Belebungsbecken geführt. Die beiden Module mit insgesamt 20 m² Membranfiltrationsfläche wurden in die Filterkammer getaucht. Das Permeat wurde mit einem geringen Unterdruck (-50 bis -200 mbar) aus der Anlage abgezogen. Die Belebtschlammkonzentration lag in einer für MBR üblichen Konzentration von 12 g/l TS. Der Membranfluss in Phase 1 betrug 12 bis 15 l/(m²h) bei einer transmembranen Druckdifferenz (TMP) von ca. -150 mbar. Der Peakflux lag bei 19 l/(m²h) und einem TMP von -200 mbar. Diese Membranflüsse sind geringer als in Belebungsanlagen zur kommunalen Abwasserbehandlung, da der Belebtschlamm dieses Industrieabwassers schwerer zu filtrieren ist.

In Phase 2 wurde der Betrieb mit MCP-Granulaten untersucht. Hier stellte sich bei einem Flux von 15 l/(m²h) eine unmittelbare Reduzierung des TMP auf -100 mbar ein. Selbst im Betrieb mit einem Peakflux von 19 l/(m²h) stieg der TMP nicht an, d. h. die kontinuierliche Abreinigungen mittels der Granulate funktioniert effektiv und trägt zusätzlich zur Erhöhung des Flusses durch die Membran bei.

Abgesehen von der Platzeinsparung durch den Wegfall der Nachklärung lässt sich durch den Filtrationsbetrieb mit MCP noch einmal Platz gewinnen, da die Grundfläche der Filterkammer von etwa 25 auf 15 m² reduziert werden kann. Außerdem verringert sich der Energiebedarf für Pumpen und Gebläse.

Mithilfe der Versuche konnte gezeigt werden, dass MBR eine ausgereifte Technik darstellt und auch unter schwierigen Bedingungen gute Flüsse (unter Berücksichtigung der Abwassersituation) durch die Membran zu realisieren sind. Der erfolgreiche Betrieb mittels Bio-Cel-MCP und dessen Vorteile im Vergleich zum normalen Betrieb hat in der Pilotierung erneut bewiesen, dass höhere Flüsse auch im industriellen Bereich möglich sind.

prozesstechnik-online.de/cav1111444

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: