In vielen Diskussionen, die derzeit das Thema Industrie 4.0 beherrschen, hat man den Eindruck, dass es sich um ein neues und vor allem komplexes Phänomen handelt. Dabei wurden bereits vor Jahrzehnten mit dem Start der Digitalisierung die Grundsteine für Industrie-4.0-Anwendungen gelegt.

Die gestiegenen Anforderungen in der Prozessindustrie, etwa im Hinblick auf effizientere und flexiblere Prozesse, einen intelligenteren Energie- und Rohstoffeinsatz oder eine höhere Verfügbarkeit, haben in den vergangenen Jahren dazu geführt, dass das Thema Industrie 4.0 auch in dieser Branche stärker wahrgenommen wird. Viele Anwender sind jedoch skeptisch, ob dies zu einer noch höheren Komplexität der Automatisierungstechnologie führt. Dabei haben die Industrie-4.0-Anwendungen einen gemeinsamen und zugleich einfachen Nenner: Daten plus Vernetzung führen zu einer erhöhten Produktivität. Im Kern geht es immer darum, Messwerte so aus einer Anlage oder einem Prozess zu generieren, dass sie sinnvoll weiter genutzt werden können. Allerdings ist es mit dem Erzeugen von Daten allein nicht getan, sondern die Informationen müssen aufbereitet und bewertet sowie zu der entsprechenden Steuerungs- oder Verwaltungsebene transportiert werden.

Daten als wertvoller Rohstoff

Was dies im Einzelnen bedeutet, zeigt der Blick auf eine simple Temperaturanzeige. So ist der Temperaturwert 72 erst einmal nur ein roher Datenwert ohne weitere Bedeutung. Erst mit der Angabe der Gradzahl bekommt er einen Sinn: Nützlich wird er, wenn eine Semantik hinzukommt, z. B. dass die Einsatzgrenze eigentlich bei 40 °C liegt und somit der Grenzwert im Augenblick überschritten wird. Dies gilt auch für den Feldbus: Interessant und für die Anwender nützlich werden die Daten eines Feldbusses, wenn sie mit einer Semantik kombiniert werden. Beispiele hierfür sind die Profile PA-Profil, Profisafe, Profidrive etc., die für einen (Mehr-)Wert der Daten sorgen. So definiert das PA-Profil nicht nur einen Messwert, sondern benennt auch Einheiten, Grenzen, etc. Erst mit diesen erweiterten Daten ist ein Condition Monitoring, ein Asset- oder auch Energiemanagement möglich. Solche zusätzlichen Daten werden im Hinblick auf die präventive Wartung vonnöten, z. B. wenn es darum geht, prozessbezogene Zustände angeben zu können. Damit bewerten die Profile die Daten und nehmen ein Stück weit die Qualifizierung vor, damit sinnvoll mit ihnen weiter gearbeitet werden kann. Zwar ließen sich diese Daten auch manuell generieren, aber nur mit sehr hohem Aufwand.

Derzeit entsteht ein an Profibus- und Profinet-Systemen einsetzbares PA-Profil 4.0. Beispiele für den daraus resultierenden Anwendernutzen sind, etwa dass die Abläufe bei Engineering, Einbau, Inbetriebnahme und Austausch von Geräten deutlich einfacher und einheitlich werden. Für eine herstellerneutrale Projektierung der Feldgeräte im Leitsystem bieten Geräte mit dem PA-Profil eine Standard-Schnittstelle in Form des „neutralen Kanals“, der die gemeinsamen Funktionen der Geräte repräsentiert und diese in Form einer erweiterten Profil-GSD für die Geräteintegration bereitstellt. Die durch Industrial Ethernet mögliche schnelle Übertragung großer Datenmengen erweitert den bisherigen Datenaustausch zu einem Informationsaustausch, wodurch dem Betreiber nicht nur Daten und Stichworte, sondern aussagekräftige Informationen aus der gesamten Anlage verfügbar gemacht werden.

Neue Geschäftsmodelle

Interessant an solchen neuen Vernetzungen (Connectivity) ist, dass es neue Geschäftsmodelle ermöglicht, wie ein Beispiel aus der Agrarwirtschaft zeigt. Für einen großen Getreideverarbeitungsbetrieb (Riceland Foods) in den USA entwickelte Temputech kürzlich ein cloudbasiertes System unter Profinet. Das System überwacht und verwaltet sowohl die Zustände des Getreides (z. B. Temperatur und Feuchtigkeit im Silo) als auch der Anlagenkomponenten (Förderbänder, Becherwerke etc.), und liefert so den Anlagenfahrern alle Informationen aus dem Prozess, um proaktiv eingreifen können. Insbesondere zur Erntezeit stehen häufig über 25 LKWs am Werk und warten auf die Verladung. Eine Störung im Prozessablauf, bedingt durch eine zu schnell laufende Zuführung, führte früher immer wieder zu langen Warteschlangen. Dank Profinet haben die Anlagenfahrer nicht nur Echtzeitzugriff auf Störungen im Prozess, sondern bekommen auch Trends angezeigt, mit denen sehr viel schneller als früher eingegriffen werden kann. Darüber hinaus werden die Daten in die Cloud übertragen, wo sie mit modernen Analysetools zur vorausschauenden Wartung überprüft werden. Temputech, das bisher nur für die Implementierung des Automatisierungssystems zuständig war, wandelt sich so nun zum proaktiv agierenden Softwareanalyseunternehmen.

Das Beispiel zeigt aber auch, dass IT und Automatisierung zusammenwachsen und ihre jeweiligen unterschiedlichen Charakteristika überwinden. Bislang bedienen IT-Netze vor allem große Bandbreiten und verbinden verschiedene Standorte miteinander, während Produktionsnetze sich vor allem durch hohe Leistung und kurze Latenzzeiten auszeichnen. Bei Riceland sind die Übergänge jedoch fließend. Ein anderes Beispiel für neue Geschäftsprozesse wäre, dass ein Unternehmen z. B. Kalibrierungsdaten der Sensorik mit einem Kalibrierungsdienstleister austauscht. Dieser übernimmt die Kalibrierung und hinterlegt direkt die neuen Fälligkeitsdaten im Kundensystem. Da es sich um ‚Live-Daten‘ handelt, ist es zum Beispiel möglich, besonders beanspruchte Messgeräte zu priorisieren.

Im Sinne von Industrie 4.0 sind zudem weitere Aufgaben denkbar. Beispiele sind die Fern-parametrierung der Instrumentierung zur Optimierung von Regelkreisen oder die automatische Datenerfassung von Messreihen in einem ERP-System. Auch das ganze Thema der modularisierten Anlagen wird mit den bisherigen Automatisierungstechnologien nur un-zureichend abgedeckt – vernetzte Prozesse sind hier ein Muss. Profinet hat sich in anderen Branchen bereits als Backbone für Industrie- 4.0-Anwendungen etabliert,kommt aber mittlerweile auch in der Prozessindustrie zum Einsatz. Dies sind im Augenblick vor allem Anwendungen mit geringen Anforderungen in Richtung Verfügbarkeit, explosionsgefährdete Umgebungen und Leitungslängen, wie sie etwa für die Wasser-/Abwasser- oder Lebensmittelbranche typisch sind. Daher bieten immer mehr Hersteller Feldgeräte mit Profinet-Schnittstelle, vom Durchflussmessgerät über Stellungsregler bis zum Datenschreiber an.

Bestandsschutz steht im Vordergrund

Profinet meistert sowohl die schnelle Übertragung von wenigen Daten sowie eine effiziente Übertragung von großen Datenmengen bei gleichzeitiger Wahrung der Real-Time-Fähigkeit. Entscheidend für die Anwender aus der Prozessindustrie ist der Bestandsschutz der installierten Automatisierungskomponenten. Daher stehen bei den Entwicklungsaktivitäten derzeit die Anschluss- und Installationstechnik von Ethernet-basierten Geräten in der Prozesstechnik sowie das Aufgabengebiet Security im Vordergrund.

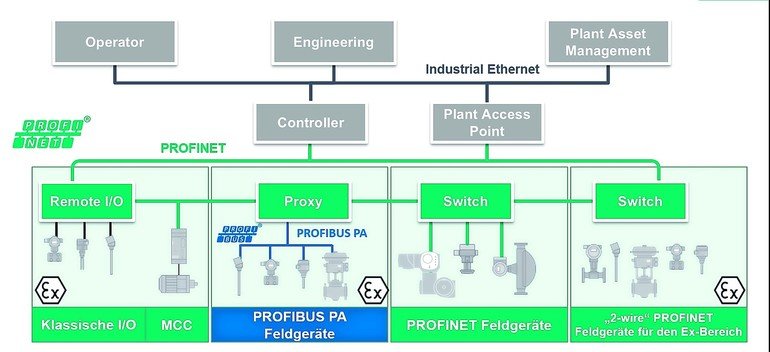

Mit Profibus PA liegt bereits eine gute Basis für den Übergang zur Digitalisierung der Feldkommunikation vor. Profibus PA ermöglicht lange Kabelwege und Explosionsschutz für die rauen Umgebungen in der Prozessautomatisierung und bietet die vollständige digitale Integration der Feldinstrumentierung in Leit- und Asset Management Systeme. Der Anwendernutzen von Profibus PA generiert sich unter anderem aus der Verwendung digitaler statt analoger Kommunikation mit allen positiven Folgen, sowie der Eignung zum besonders einfachen Nachweis der Zündschutzart Eigensicherheit (FISCO-Modell). So ist nicht verwunderlich, dass die Feldbuskombination „Profibus DP mit angekoppeltem PA-Segment“ heute in vielen Installationen weltweit zu finden ist. Dank der Proxy-Spezifikation ist es möglich, die Stärken zweier bereits seit Jahren in der Praxis bewährter Technologien (Profibus PA und Profinet) zu kombinieren und damit auch für andere etablierte Technologien langfristig einen Investitionsschutz zu gewährleisten. So stehen inzwischen Gateways von mehreren Herstellern zur Verfügung, mit denen Profibus-PA-Segmente direkt in Profinet-Steuerungssysteme integriert werden können. Damit werden weit verbreitete Werkzeuge zur Gerätekonfiguration, Parametrierung und Zustandsüberwachung unterstützt. Es ist davon auszugehen, dass entsprechende Produkte von weiteren Herstellern folgen werden.

Ausblick

Bei Industrie 4.0 ist eine enge Vernetzung zwischen Automatisierungskomponenten, Maschinen und Anlagen, und IT-Systemen – auch über Standorte hinweg oder zwischen unterschiedlichen Unternehmen – nötig. Für Anwender der Prozessindustrie ist entscheidend, dass solche neuen Konzepte langfristig aufgesetzt sind und sich in die vorhandene Automatisierungslandschaft nahtlos einfügen. Mit Profinet steht eine offene Lösungsplattform basierend auf Fast Ethernet zur Verfügung, die zudem kompatibel mit heute existierenden Technologien, wie Profibus PA, ist. In den vergangenen Jahren wurde von Profibus & Profinet International (PI) eine ganze Reihe an technologischen Entwicklungen angestoßen, um diese Anforderungen zu erfüllen. Hierzu gehören Themen wie Profinet für die Prozessindustrie, Diagnose und Condition Monitoring, Integration mit FDI, PROFIenergy sowie Profinet Security. Jeder einzelne dieser Bausteine trägt dazu bei, dass Daten einen Mehrwert bekommen, indem sie vernetzt werden und so schlussendlich zu einer höheren Produktivität führen.

Halle 2, Stand 220

www.prozesstechnik-online.deSuchwort: cav1116profibus

Karl Büttner

Endress + Hauser, Leiter Working Group Marketing Process Automation, Profibus Nutzerorganisation

Jens Scheib

Siemens AG, Leiter Working Group Marketing Process Automation ,Profibus Nutzerorganisation

PI-Konferenz 2017

Industrie 4.0

Unter dem Leitthema „Netzwerk der Zukunft – Heute die Produktion von morgen gestalten“ veranstaltet die Profibus Nutzerorganisation e.V. (PNO) am 22. und 23. März 2017 in der Commerzbank-Arena in Frankfurt ihre fünfte PI-Konferenz. Dabei werden Technologien und Anwendungen rund um Profinet, Profibus und IO-Link vor dem Hintergrund des Trends „Industrie 4.0“ präsentiert und diskutiert. Ziel der PI-Konferenz 2017 wird sein, anhand von konkreten Szenarien und Use Cases aufzuzeigen, welche Rolle die PI-Technologien in der künftigen Produktion und bei Industrie 4.0 spielen werden. Detaillierte Informationen zum Programm sowie die Möglichkeit zur Anmeldung erhalten Sie unter

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: