Leichter, kompakter und kostengünstiger, das sind die Vorteile von Prozessmembranpumpen mit PTFE-Membran. Nachteil: Sie lassen sich nur bis zu Prozess- drücken von 400 bar einsetzen. Doch das lässt sich ändern, meint unser Autor.

Der Autor: Matthias Sauter Leiter Forschung und Entwicklung, Lewa

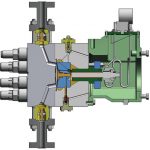

Die Prozesspumpen von Lewa fördern kritische Flüssigkeiten, beispielsweise toxische, brennbare oder explosive Fluide, aber auch wertvolle Medien und sie beherrschen sogar extrem dünnflüssige, nicht schmierende Fluide oder abrasive Suspensionen. Die Pumpen sind in zwei Varianten erhältlich, als kompakte Monoblockausführung in der Baureihe Triplex und in Segmentbauweise als Serie Ecoflow. Je nach Applikation kann der Pumpenkopf mit einer PTFE-oder einer Metallmembran ausgerüstet werden. PTFE ist chemisch weitgehend inert und bietet sich zum Fördern der meisten Säuren, Laugen und Lösemittel an.

Die Membranpumpenköpfe mit PTFE-Membran gewährleisten zusammen mit verschiedenen Membran-Lagensteuerungen eine hohe Betriebssicherheit. Bei Drücken bis 400 bar setzt Lewa dabei das bewährte DPS-Schutzsystem (Diaphragm Protection System) ein. DPS steuert die Membranbewegung und sorgt dafür, dass sich die Membran immer im optimalen Arbeitsbereich bewegt. Unabhängig von äußeren Einflüssen (problematische Betriebsbedingungen, grobe Fehlbedienung) ist sichergestellt, dass die Bewegung der Membran vorgegebene Grenzen nicht überschreitet. Eine vorzeitige Beschädigung der Membran durch Überdehnung ist ausgeschlossen. Bei höheren Drücken wird auf die klassische Membranlagen-Steuerung mit Hydraulikventilen zurückgegriffen. Diese Technologie ist wegen der kleineren Schadräume insbesondere für hohe Drücke besser geeignet. Beide Membranschutzsysteme umfassen zudem ein Membranüberwachungssystem in Kombination mit einer mehrlagigen PTFE-Sandwichmembran. Dieses Überwachungssystem zeigt Beschädigungen einer Membranlage etwa durch Verschleiß zuverlässig an. Mit diesen Merkmalen eignen sich die Membranpumpen der Baureihen Triplex und Ecoflow zum sicheren Fördern kritischer Medien. Bislang waren PTFE-Membranen jedoch aus konstruktiven Gründen grundsätzlich nur bis zu Drücken von 400 bar einsetzbar.

PTFE-Membran für hohe Drücke

Die bis 1000 bar einsetzbare PTFE-Membran wurde in enger Kooperation mit Betreibern in der Chemie und der Öl- und Gasindustrie entwickelt. Um mit den Vorteilen dieser Pumpen in den Upstream-Prozessen der Öl- und Gasindustrie zu beginnen: Auf Offshore-Bohrplattformen, Bohrschiffen und FPSO (Floating Production Storage Offloading) ist Platz knapp, eingesparter Raum ist bares Geld wert. Die Betreiber bevorzugen deshalb kompakt bauende und leichte Anlagenkomponenten. Wie aber kann eine Prozessmembranpumpe kompakt bleiben, wenn der Betreiber zugleich immer höhere Prozessdrücke fordert? Platzbedarf und Gewicht einer Hochdruck-Prozessmembranpumpe werden primär durch den Durchmesser des Pumpenkopfes bestimmt. Dieser wiederum hängt von der Geometrie der Membrane ab. Auf den ersten Blick überraschend ist, dass PTFE-Membranen bei gleicher Pumpenleistung einen kleineren Durchmesser benötigen als Metallmembranen. Das liegt daran, dass sich eine hochelastische PTFE-Membran stärker verformen lässt (und so ein größeres Hubvolumen erlaubt) als eine im Vergleich doch wenig flexible Metallmembran. Deren geringere Auslenkung erfordert einen größeren Membrandurchmesser.

FEM-optimierte Membraneinspannung

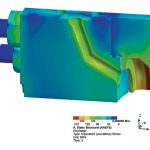

Doch ist die konstruktive Einbindung einer PTFE-Membran im Hochdruckbereich nicht einfach und erfordert spezielle Fertigungs- und Materialkenntnisse. Lewa löste diese Aufgabe durch die patentierte druckunterstützte Membraneinspannung. Stellt man sich den fluidberührten Arbeitsraum der Pumpe linsenförmig vor, wird sich der große Krümmungsradius, d. h. der flache Teil der Linse, unter Innendruckbeaufschlagung stärker aufwölben. Im Bereich der Membraneinspannung, also im Bereich der spitz zulaufenden Bereiche der Linse, wird es zu einer Aufweitung des Winkels und damit der Einspanngeometrie kommen. Damit verlieren die Dichtrillen der Einspannung ihre Funktion. Hier ist es anders. Die Einspannung dehnt sich konstruktionsbedingt während des Druckhubes nicht auf, deshalb ist auch keine zusätzliche Hilfsdichtung erforderlich. Das Geheimnis ist eine Hinterschneidung, die im Bereich der Membraneinspannung eine umlaufende flexible Lippe ausbildet. Diese Geometrie – nachgerechnet mit Hilfe der Finite-Elemente-Methode (FEM) – führt zu einem völlig anderen Bewegungsverhalten der Einspannung. Es kommt zu keiner negativen axialen Bewegung der beiden Hälften der Einspannung zueinander. Dieses veränderte Bewegungsverhalten ermöglicht eine lange Standzeit der PTFE-Membran auch bei hohen Drücken.

Eine FEM-Analyse ist kein Selbstläufer. Es handelt sich um eine numerische Simulation, mit der die Verformungen und Spannungen einer vorgegebenen Geometrie berechnet werden können. Das Entwicklungsteam von Lewa hatte bereits vor dem Einsatz der FEM-Analyse eine recht gute Vorstellung, wie die spätere Geometrie prinzipiell gestaltet sein muss. Am Anfang steht ein erster Entwurf, der in einem iterativen Prozess weiterentwickelt wird, bis die gewünschten Verformungen bei zulässigen Spannungen für die Dauerfestigkeit erreicht werden. Es geht dabei um sehr kleine Bewegungen im Bereich von Hundertstelmillimetern. Doch auch die beste numerische Simulation muss kritisch hinterfragt werden. Alle numerischen Simulationen können aus rein mathematischen Gründen fehlerhaft sein und müssen daher sorgfältig interpretiert und mit realen Messwerten validiert werden.

Einsatzmöglichkeiten

Mit dem Pumpenkopf M800 kann Lewa bei Drücken zwischen 400 und 1000 bar mit einer PTFE-Membran arbeiten. Die Einsatzmöglichkeiten sind entsprechend vielfältig. Beispielsweise bei einem Chemieunternehmen, das in einer Anlage zur Oxidation von Kohlenwasserstoffen bei Drücken um 700 bar mit Plungerpumpen arbeitete. Die Standzeiten dieser Pumpen betrugen nur zwei bis drei Monate. Der Wartungsaufwand war wegen der Verwendung von verschleißanfälligen Packungsdichtungen sehr hoch. Das Unternehmen suchte lange Zeit nach einer Lösung, um einen kontinuierlichen und auch hermetisch dichten Betrieb aufrecht erhalten zu können. Diese Lösung bot sich schließlich mit Prozessmembranpumpen mit dem PTFE-Membranpumpenkopf bis 1000 bar. Die Praxis zeigte: Die Laufzeiten sind vergleichbar mit den Membranstandzeiten von Niederdruckanwendungen – ein kontinuierlicher Betrieb von über einem Jahr ist machbar.

Weitere Einsatzbereiche:

- Bei der Reinraumproduktion von Liposomen für die intravenöse Injektion werden Hochdruckpumpen im Bereich von 800 bis 1000 bar eingesetzt, um eine Liposomengröße von 50 nm zu erreichen.

- Für die Hochdruckförderung von CO2 für Extraktionsprozesse wird üblicherweise eine Membranpumpe mit entsprechenden Kühlvorrichtungen und Wärmeisolation verwendet. Um die Löslichkeit des überkritischen CO2 zu verbessern, geht der Trend zu immer höheren Drücken – aktuell bis 1000 bar, in Einzelfällen sogar bis 5000 bar.

- Die Pumpen ermöglichen die Hochdruck- injektion >400 bar von Methanol, Glykolen und LDHI in der Öl- und Gasindustrie.

- Bei der Sprühtrocknung von Waschmitteln wird ein Konzentrat aus einer Waschmittellösung unter Hochdruck mit Düsen in einem Trocknungsturm versprüht.

Die Vorteile einer PTFE-Membran gegenüber einer Metallmembran sind beeindruckend. Neben dem klaren Platz- und Gewichtsvorteil zeichnen sich die Prozesspumpen durch eine längere Membranstandzeit und die größere Toleranz gegenüber Partikeln aus. Aufgrund der guten Saugfähigkeit sinken die NPSH-Anforderungen. Nicht zu vergessen sind die Kostenvorteile durch Material und Baugröße.

prozesstechnik-online.de/cav1111461

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: