In industriellen Prozessen ist der Druck nach der Temperatur die am häufigsten gemessene Prozessgröße. Eine zuverlässige Druckmessung bei Flüssigkeiten, Dämpfen und Gasen ist eine wichtige Voraussetzung dafür, Verfahrensabläufe zu verbessern sowie den Energie- und Rohstoffeinsatz zu optimieren.

Der Autor: Wolfgang Schuka Produktmanager Druck-Messtechnik, ABB Automation Products

Überall dort, wo Flüssigkeiten oder Gase bewegt, gespeichert oder verarbeitet werden, ist es notwendig, die Werte Druck (Über- oder Absolutdruck), Differenzdruck, Füllstand und Durchfluss exakt und zuverlässig zu messen. Deshalb werden hohe Anforderungen an die Druckmessgeräte gestellt.

Dampf wird in verschiedensten Industrieanwendungen benötigt. In der chemischen und pharmazeutischen Industrie, in der Lebensmittelindustrie zur Sterilisation, zum Heizen oder auch im Kraftwerk zum Antrieb der Generatorturbinen. Überall dort findet man auch Dampfkessel, an denen der Füllstand gemessen werden muss. Füllstand-Messtechnik ist eine Grundlage der Steuerung und Prozesskontrolle in vielen prozesstechnisch orientierten Industrien.

Die benötigte Energiemenge, um in geschlossenen Behältern Dampf eines bestimmten Drucks zu erzeugen, berechnet sich dabei aus der Enthalpie des Wassers plus der Verdampfungswärme bei jeweiligem Druck. Die Enthalpie ist die Differenz zwischen Kesselwasser- und Siedetemperatur multipliziert mit spezifischer Wärme und Dichte.

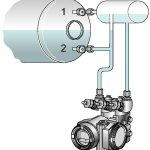

Da Dampfkessel unter Druck stehen, muss für die Füllstandmessung ein Differenzdruck-Messumformer (z. B. ABB Typ 266MST) zur Kompensation des Behälterüberdruckes gewählt werden. Damit der heiße Dampf nicht bei dieser Differenzdruckmessung undefiniert in der kälteren Ausgleichsseite des Messumformers kondensiert und zu einer sich verändernden Kondensatsäule führt, wird üblicherweise ein Kondensat-/Abgleich-Gefäß in die Messanordnung eingebaut.

Das Kondensatgefäß sorgt dafür, dass immer eine gleichbleibend hochstehende Wasservorlage/Wassersäule auf der Ausgleichsseite des Messumformers vorhanden ist. Diese Wasservorlage ist außerdem eine zuverlässige Temperatursperre, die den Messumformer vor der hohen Dampftemperatur schützt. Im Kondensatgefäß kondensiert der Dampf zu Wasser und staut sich bis zu einer definierten, gleichbleibenden Höhe an. Weiteres Kondensat fließt in den Behälter zurück.

Damit ein Messumformer problemlos zu eventuellen Überprüfungszwecken abgebaut werden kann, wird bei einer Differenzdruckmessung direkt vor dem Messumformer ein Dreifach-Ventilblock installiert. Damit kann der in den Anschlussleitungen unterschiedlich anstehende Druck durch das Ausgleichsventil auf den gleichen Druck gebracht und mit den anderen beiden Ventilen der Prozess zuverlässig abgesperrt werden. Gleichzeitig kann der Messumformer von der Messstelle entfernt werden, ohne den Prozess zu unterbrechen.

Bei einer Dampfmessung wird vorzugsweise vor dem Messumformer eine Fünffach-Ventilblockkombination, d. h. ein Dreifach-Ventilblock mit zwei getrennten Ausblasventilen, geschaltet. Durch die Trennung der Ausblasventile, gegenüber eines kompakten Fünffach-Ventilblocks, wird beim Ausblasen der Rohrleitungen verhindert, dass der heiße Dampf mit dem Messumformer in Berührung kommt und dieser beschädigt wird.

Eingesetzt werden die Druck- und Differenzdruck-Messumformer von ABB für Standardanwendungen sowie hohe Anforderungen in der Automatisierung, zur Überwachung und für sicherheitsrelevante Messungen mit SIL2- und SIL3-TÜV-Zertifizierung. Als Kommunikationsprotokolle werden Hart 4…20 mA, Profibus PA, Foundation Fieldbus oder Modbus angeboten. Die Messabweichungen der Messumformer betragen je nach Anforderung und Typ 0,025, 0,04, 0,06, 0,075 oder 0,1 % vom Messwert.

Messparameter können über Tasten und LCD (optional auch durch das Glas mithilfe der TTG-Technologie, ohne Öffnen der Geräteabdeckung) komfortabel und individuell eingestellt werden. Auch eine Korrektur bzw. Konfiguration des Nullpunkts und der Spanne ist ohne Druckvorgabe möglich. Beispiele der Diagnosefunktionen sind: Selbsttest, Grenzwertüberwachungen mit Ereigniszähler, Schleppzeigerfunktionen sowie Simulationsfunktionen.

Füllstandmessung bei Vakuum

Zur Messung des Füllstandes in einem Behälter mit Unterdruck muss das komplette Messsystem unterdruckfähig sein. Geeignete Messsysteme hierfür sind:

- hydrostatische Messung mit Einträufelung ins Kondensat-/Abgleich-Gefäß

- hydrostatische Messung mit Einträufelung in ein T-Stück unter dem Kondensatgefäß

- hydrostatische Messung mit einem vakuumfesten Druckfühler

Die Messung mit Einträufelung ins Kondensatgefäß ist ein bewährtes hydrostatisches Messsystem mit Differenzdruck-Messumformer. Das Messsystem ist einfach, verlangt aber einen hohen mechanischen Aufwand, da auch die Ventile vakuumfest sein müssen. Zudem ist eine Einträufelung von Flüssigkeit ins Kondensatgefäß nötig, da die vor dem Messumformer und im Kondensatgefäß stehende notwendige Wassersäule, bedingt durch das Vakuum ausdampft. Dieser Wasserverlust muss ausgeglichen werden. Die Einleitung der Flüssigkeit direkt ins Kondensatgefäß verursacht jedoch Unruhe/Pulsationen. Die Ursache ist das schlagartige Verdampfen des eingeträufelten Wassers. Für eine korrekte Messung ist daher ein permanenter Zufluss sicherzustellen. An der Entnahmestelle muss voll entsalztes Wasser (VE-Wasser) zur Verfügung stehen, dessen Zulauf überwacht werden sollte. Ansonsten würde der Messwert bei ausgefallener Einträufelung langsam wegdriften.

Im Unterschied zur Einträufelung ins Kondensatgefäß wird bei der Variante mit T-Stück die Einträufelung nicht ins Kondensatgefäß, sondern mittels T-Stück in die Impulsleitung unterhalb des Kondensatgefäßes vorgenommen. Dies verhindert die bei direkter Einträufelung auftretenden Pulsationsprobleme. Ansonsten sind die weiteren Eigenschaften mit der Einträufelung ins Kondensatgefäß identisch.

Vakuumfeste Trennmittler/Druckfühler

Bei Druck- und Differenzdruck-Messungen von aggressiven Medien werden zum Schutz der Messzelle spezielle Trennmembranen/Druckfühler vorgeschaltet, deren Membranmaterial auf die zu überwachenden Medien abgestimmt ist. Die Kopplung mit der Messzelle des Differenzdruck-Messumformers erfolgt hier über fest montierte Kapillarrohrleitungen mit Silikonölfüllung. Mit solchen Druckfühlern lässt sich ebenfalls ein stabiles hydrostatisches Messsystem im Vakuumbereich realisieren. Der Vorteil: Die komplette Mechanik und Überwachung der vorher beschriebenen Messsysteme entfällt; dafür besteht bei diesem Aufbau mit zunehmender Kapillarrohrlänge eine zunehmende Temperaturabhängigkeit der Kapillarrohrleitung zwischen Messumformer und Druckfühler. Deshalb sollten möglichst keine großen Umgebungstemperatur-Schwankungen auftreten. Weiterhin müssen die Druckfühlersysteme vakuumfest ausgeführt sein, das ist zwar kein Problem, darf aber nicht vergessen werden. Der Instrumentierungsaufwand als solcher ist gering. Auf der Behälterseite müssen lediglich große Flansche (Standard: DN80/DN50) zur Verfügung gestellt werden.

Um eine sichere Messung zu gewährleisten, sollte bei Anwendungen mit Druckfühlern besonders im hohen Vakuumbereich der Messumformer, selbst wenn er für Vakuumanwendung ausgelegt ist, immer auf der Höhe des unteren Druckfühler-Anschlussstutzens oder besser unterhalb des unteren Anschlussstutzens montiert werden. Das ist ratsam, damit nicht der bei einer höheren Montage durch die Ölfüllung im Kapillarrohr entstehende Unterdruck sich noch zusätzlich zum Unterdruck im Behälter addiert und somit unter Umständen der Dampfdruck des Füllöles unterschritten wird. In diesem Fall würde das Öl ausgasen, Gasblasen entstehen und die Messung wegdriften.

Alle drei hydrostatischen Messungen haben einen kleinen Nachteil: Sie erfassen den Druck der Wassersäule über dem Messumformer, der in Bezug zum realen Füllstand jedoch von der Dichte des Mediums abhängt. Dieser Messfehler wird aber üblicherweise im Leitsystem mittels Korrekturbaustein ausgeglichen.

Halle 11, Stand A35

Online-Info: www.cav.de/0311403

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: