Der zunehmende Kostendruck macht keinen Halt vor der Produktion von Elastomeren. Gefragt sind intensivierte Prozesse, die unnötige Verfahrensschritte ersparen und sowohl Zeitaufwand wie auch Kosten senken. Nun liefert ein innovativer Ansatz aus der Schweiz, die sogenannte Direct Devolatilization (direkte Entgasung) von Polymerlösungen, vielversprechende Ergebnisse.

Autor Andreas Diener Product Manager, List

Die Ingenieure und Polymerchemiker von List haben mit der Direct Devolatilization eine energieeffiziente direkte Entagasungsstechnologie für Elastomere in Polymerlösungen entwickelt. Damit lassen sich Energiekosten, Wasserverbrauch, Verarbeitungszeit und der Platzbedarf für Anlagen zur Elastmeraufbereitung deutlich reduzieren. Die Polymerchemie ermöglicht die Entwicklung von Elastomeren mit neuen Eigenschaften und die Direct Devolatilization die Aufbereitung dieser Elastomere ohne Degradationserscheinungen.

Elastomeraufbereitung

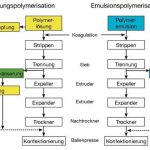

Als herkömmliche Methoden der Elastomersynthese gelten die Lösungs- und die Emulsionspolymerisation. Bei beiden Verfahren muss in der Endphase der Produktion das Elastomer vom Lösemittel oder Emulgator getrennt werden. Die herkömmliche Technologie für dieses Trennverfahren besteht aus mehreren Prozessschritten wie Koagulation, Strippen, verschiedene mechanische Trennschritte und Trocknen. Jeder dieser Verfahrensschritte ist extrem energieintensiv und führt zu großen Lösemittelmengen im Abfallstrom, die durch Verbrennung entsorgt werden müssen. Dies erfordert spezielles Equipment mit großem Platzbedarf in der Anlage und ist mit einem hohen Investitionsaufwand (Capex) verbunden. Die von List entwickelte Direct Devolatilization, d. h. direkte Entgasung von Elastomeren in Polymerlösungen, stellt eine Alternative und vielversprechende Lösung zur Reduzierung der vielen Verfahrensschritte dar.

Konventionelle Polymerisationsprozesse in der Elastomerherstellung arbeiten mit aliphatischen oder aromatischen Kohlenwasserstoffen, die nach Abschluss der Polymerisation entfernt werden müssen. Ein wässriges Koagulationsmittel wird unter Verwendung des Wasserdampfstrippens zur Abtrennung der Elastomere aus dem Lösemittel und dann unter Verwendung mechanischer und thermischer Prozesse zur Abtrennung des Elastomers von der Wasserphase eingesetzt.

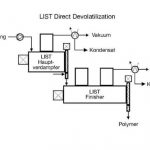

Die Direct Devolatilization ist ein vollkommen geschlossener, kontinuierlicher Prozess, bei dem Lösemittel direkt vom Elastomer abgetrennt und gleichzeitig zurückgewonnen werden. Folglich entfallen sämtliche bislang erforderlichen Zwischenschritte wie Koagulation, Dampfstrippen, mechanische Entwässerung und Trocknung. Im Vergleich zu konventionellen Verfahren werden mit der Direct Devolatilization die gleichen Elastomerqualitäten mit den gewünschten Spezifikationen erzielt – aber gleichzeitig erheblich weniger Energie, Wasser und Platz verbraucht. Der Prozess umfasst vier Schritte:

- Bei der Vorkonzentration werden unter Zufuhr von Wärmeenergie zur Erhöhung der Effizienz des Gesamtprozesses große Mengen an Lösemittel abgetrennt.

- Bei der Hauptverdampfung wird der größte Teil des Lösemittels entfernt und die hochviskose vorkonzentrierte Elastomerlösung überführt. Durch Verdampfungskühlung wird das Produkt auf dem erforderlichen Temperaturniveau gehalten.

- Beim Finishing wird Restlösemittel beseitigt und das hoch konzentrierte Elastomer in die gewünschte Endqualität überführt.

- Bei der Konfektionierung wird das Produkt in die gewünschte Form gebracht und ein verkaufsfähiges Produkt geschaffen

Mit der Direct Devolatilization lassen sich 99 % der Lösemittel und Rest-Monomere ohne Kontaminierung durch den Einsatz von Zusatzstoffen abtrennen. Je nach Lösemittel können die thermischen Prozesse unter Vakuum oder unter leichtem Überdruck ausgeführt werden. Das Endelastomer verfügt über die gleichen Eigenschaften wie konventionell behandelte Produkte. Die Abweichung der Mooney-Viskosität beträgt weniger als ±1 im Vergleich zum Polymerisat, der Restgehalt an flüchtigen organischen Verbindungen (VOC) liegt unter 100 ppm, und der Aschegehalt steigt während des Prozesses nicht an.

Die meisten Elastomere sind wärmeempfindlich, sodass eine Temperatursteuerung zur Vermeidung von Überhitzung oder Selbstentzündung von entscheidender Bedeutung ist. Bei der Direct Devolatilization wird das Lösemittel bei Temperaturen unter 100°C effektiv entfernt, wodurch jegliche Degradation des Elastomers ausgeschlossen ist.

Herkömmliche Technologien stoßen bei der Aufbereitung von neuen Elastomergraden aufgrund der klebrigeren Konsistenz schnell an ihre Grenzen. Die Direct Devolatilization löst dieses Problem. Sie ermöglicht die Entwicklung von Hochleistungselastomeren, die sich mit konventionellen Technologien überhaupt nicht oder nur sehr schwer realisieren lassen .

Kontrolliertes Finishing

Die Durchführung des dritten der vier Verfahrensschritte, des Finishing, erfolgt unter streng kontrollierten Bedingungen. Das Finishing spielt zur Erzielung der gewünschten Produktqualität des Elastomers und zur Minimierung des Risikos einer Überhitzung oder Selbstentzündung eine wichtige Rolle. Die Direct Devolatilization ist so ausgelegt, dass hochviskose Elastomere ohne jegliches Risiko einer Überhitzung oder Degradation aufbereitet werden können und Elastomer verarbeitende Unternehmen die gewünschte Mooney-Viskosität sowie den gewünschten VOC-Gehalt des Endprodukts problemlos erzielen können.

Während dem Finishing wird eine geringe Menge an Wasser zugeführt. Das Wasser wirft Blasen, in denen die flüchtigen organischen Verbindungen eingeschlossen werden. Durch Zerstörung der Blasen werden die VOC eingefangen und entfernt. Dieser Prozess lässt sich mit dem geschlossenen und konzentrierten Strippen vergleichen, wo eine geringe Menge an Wasser verwendet und nur 1 % des Gesamtlösemittels kontaminiert wird. Bei dem Wasser/VOC-Gemisch handelt es sich um ein Kondensat in einem geschlossenen System, das vollständig recycelt werden kann. Das ganze Direct-Devolatization-Verfahren läuft in einem vollkommen geschlossenen Prozess ab, der für einen kontinuierlichen Anlagenbetrieb von über 8000 Stunden ausgelegt ist und eine konstant hohe Produktqualität bei niedrigem VOC-Gehalt liefert.

Einfach und effizient

Prozesseffizienz wird anhand verschiedener Parameter, beispielsweise dem Bedarf an thermischer Energie, dem Wasserverbrauch, dem Platzbedarf des Equipments, der Ökobilanz, der Abwassermenge sowie dem Capex und Opex, bewertet. Nimmt man diese Variablen als Maßstab, sammelt die Direct Devolatilization viele Pluspunkte. Diese innovative Technologie benötigt deutlich weniger Energie als herkömmliche Aufbereitungstechniken. Der einzige Energiebedarf besteht für die Verdampfung und die Kondensation des Lösemittels. Durch den Wegfall der Prozessschritte Koagulation, Strippen, mechanische Wasserabtrennung und Trocknen entfällt auch der Bedarf an mechanischer oder thermischer Energie, der bislang für diese Schritte erforderlich war.

Durch die Abtrennung von 99 % des Lösemittels ohne den Einsatz von Zusatzstoffen entsteht bei der Direct Devolatilization kein Abwasser, und es ist keine Abgasbehandlung erforderlich. Das Resultat ist ein stark verschlankter Prozess, der bedeutende Energieeinsparungen ermöglicht, die Umweltbelastung minimiert, die Betriebskosten senkt und somit eine höhere Rendite generiert.

Scale-up des Prozesses

List und das Fraunhofer-Institut in Schkopau haben bei der Entwicklung der Direct Devolatilization eng zusammengearbeitet. Die Forschungsteams haben hierbei einen stufenweisen Ansatz verfolgt, der erste Untersuchungen im Labor und weitere Versuche in speziell entwickelten Pilotanlagen umfasste. Das Team installierte zunächst eine vollautomatisierte Minianlage (2 bis 3 kg Endprodukt pro Stunde) am Hauptsitz von List in Arisdorf, Schweiz. So konnten interessierte und potenzielle Anwender die Technologie mit ihrer eigenen Produkten testen und die Konsistenz und Qualität ihrer Muster vor Ort analysieren. Als nächster Schritt folgte dann eine semi-industrielle Anlage (20 bis 50 kg Endprodukt pro Stunde) im unabhängigen Forschungs- und Entwicklungsinstitut „Fraunhofer-Pilotanlagenzentrum für Polymersynthese und -verarbeitung (PAZ)“ der Fraunhofer-Gesellschaft in Schkopau. .

Durch die Anlageninstallation im Pilotanlagenzentrum können die Ingenieure die Prozessentwicklung validieren, die Leistung in einer kontinuierlichen Pilotanlage in großem Maßstab verifizieren und den Prozess über längere Betriebsperioden hinweg und unter Verwendung von Hunderten von Tonnen an Elastomerlösung eingehend bewerten.

prozesstechnik-online.de/cav0415455

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: