Mit der PW-I-Dichtung, einer Kompositlösung auf Basis von modifiziertem PTFE und einer Edelstahlwellringeinlage, liegt eine Komponente der Dichtheitsklasse L0,01 vor, die bei nahezu universeller Einsatzmöglichkeit geringe Leckageraten mit Ausblassicherheit verbindet. Da ihre Dichtfunktion in einem weiten Bereich von der Flächenpressung unabhängig ist, kompensiert sie gut Toleranzen der Metallkonstruktion und macht das Handling sicher.

Autoren Wolfgang Neumann Application & Product Development Europe, Dyneon Dr. Michael Schlipf Consultant for Dyneon Jörg Skoda Leiter der Anwendungstechnik, IDT Industrie- und Dichtungstechnik

Polytetrafluorethylen (PTFE) hat sich aufgrund seiner nahezu universellen Chemikalienbeständigkeit, seinem breiten Temperatureinsatzbereich und seiner Fähigkeit, auch im Einsatz nicht zu altern oder zu verspröden als geeigneter Werkstoff für Dichtungsanwendungen etabliert. Jedoch setzt seine Neigung zum Fließen unter Last, der sogenannte Kaltfluss, der Anwendung Grenzen hinsichtlich des zulässigen Drucks bzw. der Temperatur. Im Folgenden wird anhand eines Fallbeispiels aufgezeigt, wie durch Verwendung des modifizierten PTFE – 3M Dyneon TFM Modified PTFE Granules TFM 1600 – in einer ausgefeilten Dichtungskonstruktion der Anwendungsbereich für diese PTFE-Werkstoffgruppe nicht nur erweitert werden konnte, sondern wie dadurch auch gleichzeitig die Emissionswerte gesenkt und die Anlagensicherheit erhöht wurden.

Emissionen reduziert

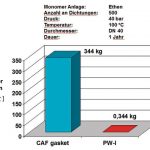

Der Einsatz der PW-I-Hüllendichtung auf Basis von Dyneon TFM 1600 sei an folgendem Beispiel beschrieben: In einer Ethenmonomeranlage werden anstelle von Aramidfaser-Flachdichtungen (CAF = Compacted Aramide Fiber) ausschließlich PW-I-Hüllendichtungen (Profil ED01) eingesetzt. Für das Fallbeispiel wurde angenommen, dass 500 Dichtungen zum Einsatz kommen und der Überwachungszeitraum zur Ermittlung der Gesamtemission ein Jahr beträgt. Berechnet auf Basis der Leckageraten der beiden Dichtungstypen konnten dadurch die für CAF-Dichtungen berechneten Monomeremissionen von 344 kg/a auf ca. 0,3 kg/a für die PW-I-Dichtung reduziert werden. Die Reduktion der Ethenemission basiert hierbei auf einem angenommenen mittleren Flanschdurchmesser von DN 40. Als repräsentative Betriebsbedingungen für die Flansche wurden 40 bar Druck und 100 °C angenommen. Die Ursache für die Emissionen der CAF-Dichtungen ist im Wesentlichen in der Versprödung der Elastomerkomponente bedingt. Die IDT-PW-I-Flachdichtung zeigt keinerlei Alterungserscheinungen und hält die Dichtungseigenschaften über den gesamten betrachteten Zeitraum aufrecht.

Geheimnis des Erfolgs

Der Erfolg ist in der Konstruktion der Dichtung begründet. Die PW-I-Dichtung ist eine Kompositkonstruktion bestehend aus einer Edelstahlwellringeinlage mit einer Hülle aus Dyneon TFM 1600. Dieses modifizierte PTFE bietet ein ausgeglichenes Eigenschaftsspektrum, wie es für Dichtungen im aggressiven Einsatz in Chemieanlagen erforderlich ist. Dazu zählen die nahezu universelle Chemikalienbeständigkeit, geringer Kaltfluss und eine hohe Barrierewirkung gegenüber flüssigen Chemikalien und Gasen. Eine 4 mm dicke Diffusionsbarriere am Innendurchmesser, an der medienberührten Seite der Dichtung, schützt die Edelstahlwellringeinlage vor direktem Medienkontakt. Diese Diffusionsbarriere stellt zudem sicher, dass Medien ausschließlich mit dem Werkstoff TFM 1600 in Kontakt kommen, nicht hingegen mit dem Edelstahl. Die Edelstahlwellringeinlage verleiht der Dichtung Ausblassicherheit, auch für den Fall, dass die zulässigen Maximalwerte hinsichtlich Druck, 40 bar, und Temperatur, 200 °C, gleichzeitig auftreten. Im eingebauten, verpressten Zustand ist zwischen Wellringeinlage und Flanschblatt kaum noch Platz, weder für Permeation noch für Kaltfluss.

Treten dennoch geringe Gasmengen über die Diffusionsbarriere in die Dichtung ein, dann reduziert der minimale TFM-Querschnitt, der im Bereich des Wellenberges der Wellringeinlage im eingebauten Zustand der Dichtung noch verbleibt, zusätzlich den weiteren Durchtritt des Permeates zur Flanschaußenseite hin. Die beiden Hüllen der Dichtung sind mit einer Dicke von jeweils 0,75 mm so berechnet, dass sie im eingebauten und verpressten Zustand nahezu vollständig in den Tälern des Edelstahlwellringes bzw. den Rautiefen der Flanschfläche aufgenommen werden: Weder für Kaltfluss des TFM 1600 in Richtung Flanschaußenseite als Folge des Mediendruckes innerhalb der Anlage noch für die Permeation von Chemikalien und Gasen durch die Dichtung ist hier noch Platz. Modifiziertes PTFE, derart immobilisiert, gewährleistet in dieser Dichtungsausführung auch noch die „Ausblassicherheit nach TÜV“ (Bericht AW6/0580–97). Deshalb dürfen auch die maximalen Grenzwerte des Einsatzbereiches, 200 °C Maximaltemperatur und 40 bar Maximaldruck, gleichzeitig auftreten, ein für PTFE-Dichtungen einmaliger Zustand.

Unabhängig von der Flächenpressung

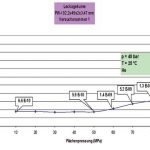

Ermittelt man die Leckagerate der Dichtung nach EN 13555 mit Helium bei 40 bar und 25 °C, dann fällt zunächst der niedrige Wert von ca. 1 x 10-5 mg /s m auf. Noch überraschender ist jedoch die Tatsache, dass sich dieser Wert bei Variation der Flächenpressung im Bereich von 10 bis 40 MPa praktisch nicht ändert. Die Ursache hierfür ist insbesondere in der Auslegung der Kompositdichtung zu sehen. Die konzentrisch angeordneten Wellenberge und -täler im eingelegten Metallring dringen auch schon bei geringeren Anzugsmomenten in den duktilen Hüllenwerkstoff TFM 1600 ein und stellen so eine vollständige Dichtfunktion sicher. Ein Überdrücken der Dichtung tritt wegen der Immobilisierung des TFM-Hüllenmaterials erst bei hohen Anzugsmomenten auf. Für die Praxis bedeutet dies, dass die Dichtung auch bei starker Änderung des Anzugsmomentes sicher abdichtet. Das PW-I-Dichtsystem wurde mit dem Umweltlabel „LE“ für Low Emission ausgezeichnet. Der rechnerische Leckagenachweis nach EN 1591–1 ist möglich. Es werden die Anforderungen der TA-Luft eingehalten, wobei die erlaubte Leckagerate von 1 x 10-2 mg/s m unterschritten wird, und dies sogar mit der Schraubenqualität 5.6.

Chemisch modifiziertes PTFE

Bei dem PTFE der zweiten Generation handelt es sich um ein chemisch modifiziertes PTFE, bei dem die Molekülketten durch Perfluorpropylvinylether (PPVE), einem ebenfalls perfluorierten Modifier, chemisch modifiziert wurden. Gleichzeitig wurde das Molekulargewicht abgesenkt, um somit die Partikelverschmelzung des Presssinterwerkstoffes PTFE zu verbessern. Dadurch wird eine Kanalbildung entlang der Partikelgrenzen gezielt minimiert und die Permeation von Chemikalien abgesenkt. Der Modifier stört wirksam die höhere Kristallisationsneigung des kürzerkettigen, modifizierten PTFEs und sorgt somit durch Dispergierung kleinster Kristallite in der amorphen Matrix für gute mechanische Eigenschaften, insbesondere für niedrige Kaltflusswerte. Am Ende macht der beste Mix aus Modifiergehalt und reduziertem Molekulargewicht den Unterschied.

Während üblicherweise bei Werkstoffen in Verbindung mit aggressiven Chemikalien oder Lösemitteln mit Beständigkeitslisten operiert wird, ist dies bei PTFE und modifiziertem PTFE nicht üblich. Diesen Werkstoffen kann nahezu universelle Chemikalienbeständigkeit attestiert werden. Lediglich bei Kontakt mit Alkalimetallen wie Natrium, insbesondere in gelöster Form, bei fluorierten Kohlenwasserstoffen, in Verbindung mit elementarem Fluor oder Chlortrifluorid, bei Monomeren oder in Gegenwart energiereicher Strahlung müssen chemische Reaktionen bzw. eine Veränderung der Werkstoffeigenschaften in Betracht gezogen werden. In diesen Fällen sollte durch spezielle Versuche die Eignung zunächst abgeklärt werden. Als Folge der Beständigkeit des Dyneon TFM 1600 gegenüber fast allen Medien und auch als Konsequenz seiner Reinheit konnte ein umfangreicher Katalog an Zulassungen erwirkt werden. Und es ist aufgeführt in der Liste der nichtmetallischen Materialien, die von der BAM zum Einsatz in Anlagenteilen für Sauerstoff als geeignet befunden worden sind.

prozesstechnik-online.de/cav0514400

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: