Aufgabe jeglicher Logistik sind die Zusammenfassung, der Transport und die Verteilung von Güter- und Informationsströmen. Moderne Antriebs- und Kommunikationstechnik leistet dabei ihren Beitrag für die erforderliche Performance und Flexibilität. Hierbei kommt es jedoch nicht auf die einzelne Komponente an, sondern auf den ganzheitlichen Systementwurf, wie ihn das dezentrale mechatronische Antriebssystem Movigear verfolgt.

Der Autor: Helmut Keller Engineering Geared Motors & AC Drives, SEW-Eurodrive

Die Intralogistik sieht sich immer neuen Herausforderungen gegenüber. War der innerbetriebliche Warenverkehr früher für das jeweilige Produkt oder für die jeweilige Produktion optimiert, steht heute Flexibilität im Vordergrund. Wer schnell auf neue Märkte und Anforderungen reagieren kann, hat einen entscheidenden Wettbewerbsvorteil. Um diese Herausforderungen meistern zu können, sind auch neue Ideen, Produkte und Topologien gefragt. Die Hauptaufgabe der Intralogistik ist es, Güter und Informationen schnell, sicher und intelligent zusammenzufassen, zu transportieren und zu verteilen. Die dafür benötigten Komponenten sollen den bestmöglichen Beitrag dazu leisten, jedoch im Hintergrund und mit der optimalen Performance und Flexibilität.

Aus drei mach eins

Mit dem mechatronischen Antriebssystem Movigear trägt SEW-Eurodrive seinen Teil zur Anlagenoptimierung bei. Diese kompakte Antriebseinheit lässt sich ohne aufwendige Parametrierung in Betrieb nehmen und verfolgt dabei eine völlig neue Installationstopologie. Während heutzutage noch bis zu drei unterschiedliche Leitungen im Feld geführt werden (Leistung, Kommunikation, Sensorversorgung), reduziert sich dieser Aufwand bei Movigear auf ein einziges Leistungskabel. Gerade für Anlagen in der Intralogistik birgt das nicht nur enormes Einsparpotenzial, sondern erleichtert Diagnose und Fehlersuche und verkürzt auch die Inbetriebnahmezeiten. So erfolgte beim Retrofit einer Transportlinie mit 39 Antrieben bei Coca-Cola Hellenic Österreich der mechanische Umbau an einem verlängerten Wochenende von Freitag früh bis Sonntag Abend. In dieser kurzen Zeit wurden die alten Antriebe abverdrahtet und mechanisch entfernt, die Movigear mechanisch montiert, elektrisch installiert und in Betrieb genommen. Am Montag früh konnte die Produktion auf der Abfüllanlage wieder starten.

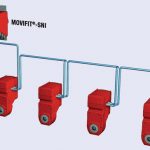

Bei der SNI-Technologie (Single Line Network Installation) wird über eine bestehende Installation eine Trägerfrequenz mit aufmodulierten Datensignalen geleitet. Die besondere Herausforderung für SEW bestand darin, dieses System für den Industrieeinsatz zu optimieren. Beim Antriebssystem Movigear wird die Leistungsversorgung mit Trägerfrequenzen im Bereich von 4,5 bis 25 MHz überlagert. Das geschieht über einen dezentralen Einspeiseknoten wie Movifit SNI. In einer Busstruktur verteilt er die Energie und Kommunikation an bis zu zehn mechatronische Antriebssysteme. Die erreichbare Datenübertragungsrate beträgt hierbei bis zu 14 Mbit/s. In einem Strang lassen sich bis 100 m Reichweite von der Einspeisung bis zum letzten Teilnehmer erzielen. Gegenüber WLAN bietet die Single-Line-Network-Installation höhere Betriebssicherheit und höhere Übertragungsgeschwindigkeiten, gerade im industriellen Umfeld. Dicke Wände und Stahlkonstruktionen können im Unterschied zu WLAN die Übertragungsqualität nicht beeinträchtigen. Durch Verwendung des OFDM(Orthogonal Frequency Division Multiplex)-Verfahrens mit 84 Trägerfrequenzen wird bei Störungen auf der Spannungsversorgung die gestörte Übertragungsfrequenz automatisch ausgeblendet, um so eine störungsfreie Datenübertragung zu ermöglichen.

Zukunftssichere Kommunikation

Mit der Ethernet-basierenden Technologie bietet SEW-Eurodrive ein zukunftssicheres Kommunikationskonzept mit einer durchgängigen Datenübertragung, Parametrierung, Diagnose und Fernwartung. Die Antriebseinheit Movi-gear ist mit dezentraler Intelligenz und vordefinierten Funktionen für Förderelemente und Fördergruppen ausgestattet. Die Anwenderfunktionen, beispielsweise für eine Palettenbahn, müssen nicht mehr aufwendig programmiert und zentral gesteuert werden. Stattdessen sind diese Funktionen einfach zu parametrieren. Die zum Funktionsablauf benötigten binären Ein- und Ausgänge werden dezentral am Antriebssystem Movigear eingelesen und verarbeitet. Dadurch verringern sich die Reaktionszeiten, die Busbelastung sinkt und die freiwerdenden Ressourcen der übergeordneten Steuerung lassen sich anderweitig nutzen.

Nicht eine einzelne Komponente, sondern das gesamte mechatronische Antriebssystem bietet ein umfassendes Potenzial zur Anlagenoptimierung. Durch die Systementwicklung aller Bauteile weist Movigear eine hohe Zuverlässigkeit auf. Der gute Wirkungsgrad aller Komponenten – Getriebe, Synchronmotor, und Elektronik – trägt zur Reduzierung der Gesamt- und Betriebskosten einer Förderanlage bei. Weitere Vorteile sind die kompakte Bauweise, hohe Schutzart und geringe Geräuschemission. Das hygienische Design prädestiniert das System auch für den Lebensmittelbereich.

Schneller Umbau, perfektes Ergebnis

Als Coca-Cola Hellenic Österreich beschloss, die Transportlinie 2a seiner Abfüllanlage in Wien zu modernisieren, gehörten die deutliche Senkung des Energiebedarfs sowie die einfache und schnelle Wiederinbetriebnahme der Anlage nach dem Umbau zu den Vorgaben. Mit detaillierten Berechnungen wies SEW nach, dass die Transportanlage mit Movigear die höchste Energieeffizienz erzielen kann. SEW-Branchenmanager Tobias Nittel erläutert: „Zwar ist die einzelne mechatronische Komponente etwas teurer als herkömmliche Lösungen. Dafür bekommt der Kunde jedoch deutliche Mehrwerte, die sich für ihn schnell als geldwerte Vorteile erweisen: geringerer Energiebedarf, niedrigere Installationskosten, kürzere Inbetriebnahmezeiten sowie einfachere Wartung und Diagnose. Auch die Reinigung ist einfach; sie spart Wasser und Reinigungsmittel.“

In nicht einmal sechs Monaten schafften es die Verantwortlichen des Getränkekonzerns, die Umrüstung ihrer Getränkelinie zu organisieren – vom Einreichen des Budgets über die technische Planung bis zum schmalen Zeitfenster für den Umbau. Anfang 2010 war es soweit: Im Rahmen der Modernisierung waren an der Transportlinie 2a insgesamt 39 Standard-Getriebemotoren samt Ansteuerung auszutauschen. Coca-Cola Hellenic Österreich konnte den Energiebedarf der Transportlinie um 75 % im Vergleich zur vorher eingesetzten Technik senken. Dadurch amortisiert sich die Investition bereits in weniger als einem Jahr.

Halle 15, Stand F10

Online-Info: www.cav.de/0311426

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: