Zum Konservieren von pharmazeutischen Wirkstoffen, Zellkulturen oder Zellinhaltsstoffen bietet sich die Gefriertrocknung mit flüssigem Stickstoff an. Dieses umweltfreundliche Verfahren war bisher auf Grund seines relativ aufwändigen lohnintensiven Handlings hauptsächlich auf den Einsatz in der Biotechnologie und Pharmazie beschränkt. Der Stickstoff-Rotamat erschließt nun aufgrund seiner Wirtschaftlichkeit und der geringen Produktbelastung weitere Anwendungsgebiete für die Gefriertrocknung.

Dipl.-Ing. Stefan Zerwas

Beim konventionellen Gefriertrocknen erzeugen Kompressor-Kältemaschinen die benötigte Kälteleistung. Die geforderten tiefen Temperaturen bis zu -80 °C werden dabei mit FKW-haltigen Kältemitteln, z. B. mit R 404a, erreicht. Fluor-Kohlenwasserstoffe (FKW) werden seit 1995 in der Nachfolge von FCKW bzw. H-FCKW als Kältemittel verwendet. FKW sind künstlich hergestellte Substanzen. Es sind Kohlenwasserstoffe, deren Wasserstoffatome teilweise oder vollständig durch Fluor ersetzt wurden. Auf Grund des hohen Fluoranteils haben sie ein sehr hohes direktes Treibhauspotenzial (Global Warming Potential (GWP) = 6.500–11.700) und sollen entsprechend dem Kyoto-Protokoll im Zeitraum 2008 bis 2012 stark reduziert werden. Als Alternative hat sich in den letzten Jahren die umweltfreundliche und wirtschaftliche kryogene Gefriertrocknung mit flüssigem Stickstoff als Kältemedium etabliert. Dieses Kältemittel unterliegt keinerlei Einschränkungen.

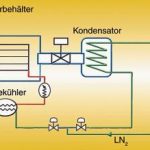

Bei der Stickstoff-Gefriertrocknung werden die Kältemaschinen durch einen kryogenen Wärmetauscher ersetzt, der in einen Sekundär-Kreislauf eingebaut wird, um je nach behördlich zugelassenem Einfrierprozess z. B. Silikonöl als Wärmeträger abzukühlen (Bild 1). Dabei wird wie bisher eine gleichmäßige Temperaturverteilung auf den Stellflächen gesichert. Die Haupt- und Nebentrocknung ist daher weiterhin mit den bekannten Trocknungsparametern ausführbar. Der sublimierte Wasserdampf friert an den direkt vom Stickstoff gekühlten Flächen des Kondensators aus. Auf diese Weise lassen sich Kondensatortemperaturen bis –100 °C einstellen. Dadurch verkürzen sich die Trocknungszeiten (da unabhängig von der Sublimatmenge die Kondensatortemperatur immer gleich tief ist) und es lassen sich auch lösemittelhaltige Pharmaprodukte auskondensieren. Der verdampfte Stickstoff kann entweder an die Umgebung zurückgegeben oder einem Stickstoff-Werksnetz zugeführt werden, so dass im letzteren Fall keine zusätzlichen Betriebsmittelkosten entstehen.

Beispiel: Impfstoffherstellung

Bei einem veterinären Impfstoffhersteller wurde eine große GMP-gerechte und IQ/OQ-(= Installations– und Funktionsqualifizierung) abgenommene Stickstoff-Gefriertrocknungsanlage in Betrieb genommen. Mit dieser Anlage können wahlweise jeweils mit Impfseren abgefüllte (6R)-Vials oder (10R)-Vials auf einer Stellfläche von 30 m2 nach FDA-zugelassenen Trocknungsparametern gefriergetrocknet werden. Der direkt mit Stickstoff gekühlte Kondensator wurde für eine Eiskapazität von 300 kg pro 24 h ausgelegt. Es ist beabsichtigt, in jeder Produktionswoche drei Gefriertrocknungszyklen durchzuführen.

Im Anschluss an die Nachtrocknung wird die Trockenkammer mit gasförmigem Pharma-Stickstoff gemäß EU-Arzneimittelbuch auf Atmosphärendruck belüftet, um das hygroskopische Trockengut vor Feuchtigkeit zu schützen.

Pellets bieten viele Vorteile

Bei einer BioPharma-Produktion (Fermentation von Biomasse zur Herstellung von pharmazeutischen Wirkstoffen) müssen zur Einhaltung der FDA-Richtlinien immer häufiger die erzeugten Lösungen vor jedem weiteren Produktionsschritt, also z. B. vor der Gefriertrocknung, vom Qualitätsmanagement geprüft und untersucht werden. Da dies bis zu mehreren Wochen dauern kann, müssen biopharmazeutische Produkte wie Proteinlösungen, Impfseren, etc. vorher schnell und kontrolliert eingefroren werden. Nur so ist eine stabile und langfristige Kaltlagerung (bei bis zu -80 °C) ohne nennenswerte Aktivitätsverluste sichergestellt. Für solche Fälle hat sich das kryogene Pelletieren bereits bei der Herstellung von Starterkulturen bewährt. Durch die Pelletform ergibt sich ein für das gleichmäßige Einfrieren optimales Verhältnis von Oberfläche zu Volumen der Flüssigkeit. Das ist eine wesentliche Voraussetzung, um beispielsweise Bakterienkulturen auch nach dem Auftauen mit hoher Überlebensrate zu erhalten.

Für eine Menge von bis zu 200 kg pharmazeutische Lösung lassen sich Pellets (Durchmesser zwischen 2 und 6 mm) nach GMP-Richtlinien batchweise mit Hilfe eines neuen isolierten Pharmabehälters erzeugen. Der Behälter kommt dabei ohne bewegliche Teile wie z. B. Rührerwellen aus. Die Lösung wird lediglich in einem bewegten, zu Turbulenzen angeregten Flüssigstickstoff-Bad zu Pellets fixiert und eingefroren. Dabei sorgen die Bewegungen für ein Vereinzeln der Pellets. Auf Grund des Hygienedesigns (keine Toträume, keine Einbauten, elektropolierte Oberflächen) ist eine validierbare Reinigung und Sterilisation des Pharmabehälters (gemäß EU-GMP, Annex 15) sichergestellt. Über eine Filtrationseinheit kann das Kältemittel Stickstoff-flüssig sterilfiltriert und als Pharmaprodukt gemäß EU-Arzneimittelbuch eingesetzt und zertifiziert werden.

Bei einer eventuell anschließenden Gefriertrocknung verhindert die hohe spezifische Oberfläche der schütt- und lagerungsfähigen Pellets das Antauen des Produkts.

Rotierende Vakuumtrocknung

Meist werden bisher die zu Pellets gefrorenen biologischen oder pharmazeutischen Lösungen in Schalen abgefüllt und dann auf Stellplatten in eine Vakuumtrockenkammer gegeben. Diesen zusätzlichen Arbeitsschritt macht der neu entwickelte Rotamat von Air Liquide überflüssig. Dabei kommt das vorgefrorene Produkt direkt in eine langsam rotierende zylindrische Trockenkammer, deren Innenwände vorher über eine Mantelkühlung mit kaltem Stickstoff-Gas vorgekühlt wurden. Dies verhindert das Antauen des Produkts während des Evakuierens. Nachdem der vorgewählte Vakuumdruck erreicht ist, beginnt die Kammer langsam zu rotieren. Ein Infrarot-Strahler führt dem Produkt kontrolliert über eine Druck- und Temperaturregelung Wärme zu (Bild 2). Der sublimierte Wasserdampf wird wie bisher am Stickstoff-Kondensator ausgefroren. Es lassen sich so Kondensatortemperaturen bis zu -120 °C einstellen.

Der GMP-konforme Stickstoff-Rotamat kommt nicht nur ohne FKW aus, weitere Vorteile sind die niedrigen Investitions- und Servicekosten (keine Kompressoren erforderlich) sowie die verkürzten Trocknungszeiten und die geringere Produktbelastung.

Die Vakuumtrocknung im Rotamat bietet folgende Vorteile im Überblick:

- Vereinfachung des arbeitsintensiven Produkt-Handlings

- Wirtschaftlich durch sehr kurze Trocknungszeiten – auch für Non-Pharma-Produkte

- Geringe Produktkosten durch niedrige Investitionskosten

- Kondensatortemperaturen von -50 bis -120 °C einstellbar

Einsatzbeispiel: Gefriergetrocknete Bio-Pellets

Bei einem Hersteller von biologischen Kulturen werden Bio-Konzentrate in der ersten Verarbeitungsstufe zu kugeligen Pellets (mit einem Durchmesser zwischen 3 und 5 mm) vorgefroren und in einem Schrankfroster kaltgelagert. Anschließend erfolgt die Vakuumtrocknung der vorgefrosteten Bio-Pellets in einem CIP-fähigen Rotamat 50 mit einer Kondensatorleistung von maximal 50 kg Eis pro Batch (Bild 3). CIP (Clean in Place) bedeutet hier, dass über ein eingebautes Kegelringdüsen-System die produktberührten Innenflächen der Anlage nach der Vakuumtrocknung mit wässrigen Medien gereinigt werden können. Über die Parameter Wasser-Druck, Düsengröße und Öffnungszeiten der Ventile usw. lässt sich bei gleich bleibendem Reinigungseffekt die Reinigung der Rotamat-Anlage nach den GMP-Richtlinien, Annex 15, validieren.

Im Vergleich zu der herkömmlichen Gefriertrocknung ließ sich durch diese schonende Vakuumtrocknung nicht nur eine um 15 % und damit wesentlich erhöhte Aktivität, sondern auch eine um ein Drittel kürzere Trocknungszeit erzielen. Zukünftig soll diese neue Bio-Produktion mit Hilfe eines größeren Rotamaten ausgebaut werden, der eine Kondensatorleistung von maximal 350 kg Eis pro Batch aufweist.

Ausblick

Durch den Stickstoff-Rotamaten eröffnen sich auch im innovativen Zukunftsmarkt Nanotechnik neue Einsatzmöglichkeiten für die Gefriertrocknung. Bei der Herstellung von Nano-Partikeln ist besonders die Kombination von Rotamat und Stickstoff-flüssig vorteilhaft, da der alternativ zu herkömmlichen Kältemitteln eingesetzte flüssige Stickstoff nicht die Umwelt belastet und sich als Stickstoff-Gas noch zu weiteren Zwecken (z. B. als Schutzgas) nutzen lässt, was die Wirtschaftlichkeit für die Anwendung weiter verbessert .

cav 464

Analytica 2006

Achema 2006

Fachbuch „1X1 der Gase“

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: