Die additive Fertigung ist aktuell im Trend. Mit welchem Verfahren werden Bauteile gefertig, die sich für eine Emaillierung eignen?

Dr. Reinemuth: Bei der additiven Fertigung mit metallischen Werkstoffen werden Bauteile auf der Basis von 3-D-Konstrukruktionsdaten mithilfe eines oder mehrerer Laser schichtweise in einem Pulverbett generiert. Das als Selective Laser Melting (SLM) bezeichnete Verfahren kann mit einem schichtweisen Auftragsschweißen unter einer Schutzgasatmosphäre verglichen werden.

Welche Bauteile lassen sich auf diesem Weg erzeugen?

Dr. Reinemuth: Aufgrund des Herstellungsverfahrens sind Fertigungsgrenzen, die aus der konventionellen spanenden Fertigung bekannt sind, kaum noch gültig. Beispielsweise müssen additiv gefertigte Kanäle nicht mehr kreisrund sein wie das bei Bohrungen der Fall ist, sondern können eine weitestgehend beliebige Form annehmen. Auch die äußere Geometrie von Bauteilen ist in weiten Grenzen frei gestaltbar, ohne dass Einschränkungen bezüglich Zugänglichkeit für Bearbeitungswerkzeuge beachtet werden müssten. Damit eignet sich die additive Fertigung besonders für verfahrenstechnische Bauteile, die beispielsweise folgenden Merkmale aufweisen:

- komplexe äußere Geometrie, die z. B. im Hinblick auf Strömungsgesichtspunkte hin gestaltet wurde

- innere Strukturen und Geometrien in Form von Kanälen oder Hohlräumen, die zum Beispiel für die Übertragung von Wärme genutzt werden können

- Integration mehrerer technischer Funktionen in ein Bauteil, wodurch Dicht- und Fügeflächen vermieden werden können

- variierende Werkstoffeigenschaften, z. B. gezielt eingebrachte Porositäten, um Katalysatoren aufzunehmen oder Begasungsprozesse durchzuführen

Welche weiteren Vorteile bietet die additive Fertigung?

Dr. Reinemuth: Der Weg vom konstruierten Bauteil oder der Baugruppe hin zum fertigen und verwendbaren Bauteil ist im Vergleich zur konventionellen Fertigung deutlich kürzer und schneller. Damit sind Bauteile in der Regel schneller verfügbar. Die im Rahmen einer Verfahrensoptimierung oftmals erforderlichen Variationen des Bauteils wie unterschiedliche Strömungsquerschnitte, andere Abmessungen etc., sind schnell und mit überschaubarem Aufwand additiv herstellbar. Insbesondere die Herstellung kleiner Stückzahlen bis hin zum optimierten Einzelstück ist bei Verwendung der additiven Fertigung oftmals schneller und preiswerter als beim konventionellen Fertigen.

Welche Grenzen hat das additive Verfahren?

Dr. Reinemuth: Grenzen ergeben sich zum einen durch den Bauraum der aktuell verfügbaren Selective-Laser-Melting-Anlagen. Große Bauteile mit Abmessungen über 800 mm in einer Achse sind heute nicht additiv in einem Stück herstellbar, können jedoch mithilfe konventioneller Fügeverfahren ohne Weiteres gefertigt werden. Übliche Bauteilgrößen bewegen sich heute im Bereich von 280 x 280 x 300 mm. Zum anderen ist die Auswahl der zur Verfügung stehenden Werkstoffe noch sehr eingeschränkt, obwohl für verfahrenstechnische Anwendungen wichtige Werkstoffklassen wie rostfreie Stähle, z. B. 1.4404, 1.4301, und chemisch beständige Nickelbasislegierungen, z. B. Inconel 728, NiCr19NbMo, bereits zur Verfügung stehen. Darüber hinaus sind die Anforderungen und die Vorgehensweisen, die eingehalten werden müssen, um drucktragende und nach Druckgeräterichtlinie zu zertifizierende Bauteile additiv zu fertigen, noch nicht allgemeingültig geklärt und formuliert.

Hat Thaletec additiv gefertigte Bauteile im Programm?

Dr. Reinemuth: Thaletec hat bereits mehrere Produkte entwickelt, unter anderem in Zusammenarbeit mit dem Ingenieurbüro Jurec, die mittels 3-D-Druck gefertigt werden. Eines der Produkte ist ein statischer Mischer, mit dem sich flüssige, aber auch hochviskose Medien innerhalb eines Rohrleitungssystems auf kleinstem Raum vermischen und gleichzeitig beheizen oder kühlen lassen. Darüber hinaus bietet Thaletec eine Begasungsdüse mit teilporöser Oberfläche zum Einmischen von Gasen in Flüssigkeiten und einen Hochdruckreaktor mit integrierter Heiz- bzw. Kühlschlange.

Welche Besonderheiten weist der statische Mischer auf?

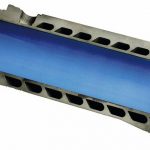

Dr. Reinemuth: Das integrierte System arbeitet nach dem Prinzip des Helix-Mischers mit spiralförmigen Mischelementen, ist innen hohl und kann von einem Thermofluid, z. B. Wasser oder Wärmeträgeröl, durchflossen werden. Die Wandung ist sehr dünn ausgeführt, um einen optimalen Wärmedurchgang zu ermöglichen. Die innen hohlen, dünnwandigen Mischelemente aus Edelstahl können ausschließlich additiv hergestellt werden.

Die einzelnen Mischelemente werden auftragsbezogen additiv gefertigt und dann zum Mischer verschweißt. Die Anschlüsse an den Rohrenden sind ebenfalls additiv gefertigt und strömungsgünstig ausgeführt. Um Wärmedehnungen auszugleichen, wurde ein Kompensator (Faltenbalg) in einen der Anschlussköpfe integriert. Die spiralförmigen Mischelemente werden in Abhängigkeit von der Mischaufgabe dimensioniert und ausgelegt. Die additive Fertigung ermöglicht dabei eine schnelle und individuelle Anfertigung der einzelnen spiralförmigen Mischelemente.

Was zeichnet den 3-D-gedruckten Hochdruckreaktor aus?

Dr. Reinemuth: Für die Fertigung des Hochdruckreaktors gilt im Wesentlichen dasselbe wie für den Mischer. Für die Untersuchung chemisch aggressiver, toxischer und explosiver Stoffgemische war ein chemisch beständiger und hochdruckfester Druckbehälter gefragt. Der Druckbehälter sollte dabei schnell und effektiv gekühlt werden können. Die additive Fertigung ermöglicht ein integriertes Design von Druckbehälter und Kühlmantel. Damit sind geringe Wandstärken realisierbar, die für einen schnellen Wärmeübergang erforderlich sind. Die drucktragende Wandung ist sehr dünn und ermöglicht eine gute Wärmeübertragung, dennoch kann der Behälter mit bis zu 300 bar bei 200 °C Medientemperatur belastet werden. Die Herstellung des Kühlmantels in Form einer integrierten Spirale wäre mit üblichen Fertigungsverfahren nicht möglich. Die Fertigung in einem Stück ermöglicht darüber hinaus die schnelle Verfügbarkeit des Gefäßes sowie die einfache Anpassung an individuelle Kundenanforderungen. Die produktberührten Flächen sind zudem chemisch beständig mit einer Emaillierung versehen.

Welche Vorteile bringt das additive Verfahren bei der Fertigung der Begasungsdüsen?

Dr. Reinemuth: Besonders hervorzuheben ist die Tatsache, dass bei der neuen Lösung das Begasen durch eine bewusst porös gedruckte Struktur in den Flüssigkeitsstrom eingeleitet wird. Um die Vorteile der additiven Fertigung optimal zu nutzen, wurde die konventionell gefertigte Konstruktionsvorlage hinsichtlich deren technischen Funktionen analysiert. Darauf aufbauend wurde eine funktionsintegrierte einteilige Lösung konzipiert, die additiv gefertigt werden kann. Im Gegensatz zur konventionellen Mischdüse ist die additiv gefertigte Ausführung zudem selbstansaugend.

Im Vergleich zur konventionellen Lösung konnten die Herstellkosten auf 27 % der ursprünglichen Lösung reduziert werden. Dies war möglich durch konsequentes Redesign der vorhandenen Lösung. Statt aus 12 Teilen, die mechanisch gefertigt und montiert werden müssen, besteht die additiv gefertigte Lösung aus nur einem einzigen Bauteil.

Lassen sich alle der 3-D-gedruckten Bauteile mit einer Emaillierung versehen?

Dr. Reinemuth: Da alle diese Bauteile aus Edelstahl bestehen, lassen sie sich im Grunde genommen emaillieren. Emailliert werden können u. a. die Edelstähle 316L, 304 sowie Inconel 625 und 728. Das sind auch typische Werkstoffe für das Selektive Laser Melting.

Das Beispiel des emaillierten Hochdruckreaktors zeigt, wie das moderne Verfahren des Selective Laser Melting in Verbindung mit dem traditionellen Verfahren der technischen Emaillierung zu innovativen verfahrenstechnischen Lösungen führen kann: Die Emaillierung der produktberührten Oberflächen des Hochdruckreaktors erweitert dessen Anwendungsfeld für chemisch hoch korrosive Anwendungen bei Temperaturen bis zu 230 °C, gegen die der additiv gefertigte Grundwerkstoff nicht beständig wäre. Der Hochdruckreaktor besteht aus einer speziellen Metalllegierung, die emaillierfähig ist und besonders dünne, aber porenfreie und diffusionsdichte Oberflächen mit einer Rauigkeit von unter 1 µm Emaillierungen erlaubt.

Gibt es Einschränkungen bezüglich des Email-Werkstoffs?

Dr. Reinemuth: Die Emails sind bezüglich ihrer technologischen Eigenschaften an die jeweiligen Grundwerkstoffe angepasst. Die chemische Beständigkeit und das Thermoschockverhalten entsprechen jedoch den Werten der üblichen Chemie-Emails von Thaletec. Der Hochdruckreaktor wurde mit dem Thaletec-Pharma-Email TPE 2000 emailliert.

Welche Alternative gibt es zu einer Emaillierung?

Dr. Reinemuth: Für Bauteile aus häufig verwendeten rostfreien Stählen wie 316L (1.4404) oder 304 (1.4301) hat Thaletec das neuartige Beschichtungssystem SiOCoat entwickelt. SiOCoat ist eine anorganische amorphe Beschichtung, die ähnlich wie eine Emaillierung bei bis zu 900 °C mit dem additiv gefertigten Grundwerkstoff verschmolzen wird und eine etwa 0,2 mm gas- und diffusionsdichte Schicht auf der Oberfläche bildet. Die Beschichtung wird mittels Spritzauftrag appliziert oder kann durch Tauchen aufgebracht werden. Die SiOCoat-Schicht zeichnet sich durch eine gute chemische Beständigkeit gegen Säuren und Laugen, thermische Isolationseigenschaften und ein hohe Oberflächengüte mit Rautiefen unter 6 µm aus. SiOCoat-beschichtete Bauteile können so das Anwendungsfeld additiv gefertigter Bauteile erweitern, ohne dass besondere Anforderungen an die Auswahl des Grundwerkstoffes gestellt werden müssen.

Werden die 3-D-gedruckten Bauteile bereits in praktischen Anwendungen eingesetzt?

Dr. Reinemuth: Ja klar. Die gezeigten Beispiele sind nur eine kleine Auswahl der Bauteile, die bei Thaletec additiv gefertigt und dann entweder emailliert oder mit SIOCoat beschichtet werden. Die meisten jedoch haben Kundenschutz. Der statische Mischer ist jedoch ein Produkt von Thaletec. Wir erhalten regelmäßig Anfragen und Aufträge für die Beschichtung von Bauteilen. In vielen Fällen führen wir zusammen mit dem Ingenieurbüro Jurec auch das Redesign der Bauteile durch, um sie für die additive Fertigung zu optimieren.

Warum werden additive Fertigungsverfahren noch nicht in der Breite eingesetzt?

Dr. Reinemuth: Einer der wichtigsten Hinderungsgründe für die Nutzung additiv gefertigter Bauteile ergibt sich aus der Tatsache, dass die meisten verfahrenstechnisch genutzten Bauteile für eine konventionelle Fertigung optimiert sind und sich die Gestaltungsmöglichkeiten, die sich durch additive Fertigung ergeben, nicht zu Nutze machen. Zudem sind die neuen Gestaltungsmöglichkeiten vielen Entwicklungsingenieuren und Konstrukteuren noch nicht oder nicht umfassend genug bekannt. Daher sind diese häufig nicht in der Lage, alle Vorteile die sich aus dieser neuartigen Fertigungstechnologie ergeben, in optimale technische Lösungen umzusetzen. Trotz der oben genannten Einschränkungen und Grenzen ist es heute schon möglich und wirtschaftlich, additiv gefertigte Bauteile in verfahrenstechnischen Anwendungen zu entwickeln und einzusetzen.

Suchwort: cav0218thaletec

„Es hat sich gezeigt, dass die Durchführung von Pilotprojekten mit Dienstleistern, die sich auf die Entwicklung additiv gefetigter Bauteile spezialisiert haben, die eigenen Konstrukteure schnell qualifiziert.“

Das Interview führte für Sie: Daniela Held

Redakteurin