Der effiziente Einsatz von Energie für produzierende Unternehmen ist kein neues Thema. Insbesondere die Wettbewerbsfähigkeit energieintensiver Betriebe ist davon abhängig, dass Strom, Wärme und Wasser im Produktionsprozess zielgerichtet und sparsam eingesetzt werden. Die große Herausforderung besteht jedoch darin, mögliche Potenziale auch systematisch und kontinuierlich zu erschließen, wie das Beispiel der Großmetzgerei Rack & Rüther aus Nordhessen zeigt.

Die Autoren: Dr. Mark Junge Geschäftsführer, Limón Thorsten Nennmann Projektleiter Energieeffizienz & Energiemanagement, Limón

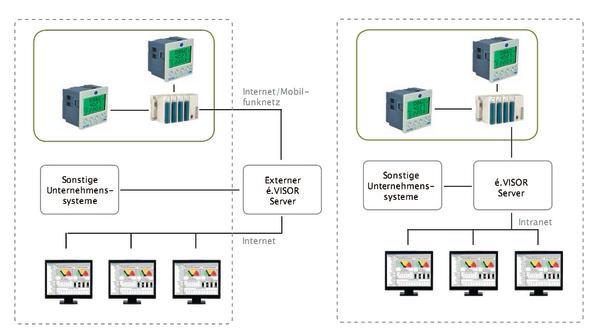

Das systematische Vorgehen von Rack & Rüther ist bisher noch die Ausnahme in vielen Industriebetrieben. Steigende Energiekosten spülen das Thema zwar immer wieder mal auf die Tagesordnung – mit dem Effekt, dass schnell und unüberlegt Sofortmaßnahmen eingeleitet werden. Stellen sich dann kurz darauf Einsparungen ein, lehnt sich aber so manche Führungskraft entspannt zurück in der Überzeugung, das Thema unter Kontrolle zu haben. Diese Erfahrungen bestätigen auch die Ingenieure von Limón, die Rack & Rüther auf ihrem Weg zur kontinuierlichen Energieeffizienz in ihren Produktionsstätten begleitet haben. Mit der von Limón entwickelten Monitoringsoftware é.Visor haben sie ein Tool zur Hand, das das Thema Energieeffizienz in Industriebetrieben völlig verändert. Ein Monitoringsystem versetzt den Anwender in die Lage, gezielt alle Daten zur Energieverwendung, Energieverteilung und Energiebereitstellung für alle im Betrieb benötigten Energiemedien darzustellen. Denn um Anlagen oder Prozesse überhaupt beurteilen und Potenziale berechnen zu können, müssen eine Vielzahl an Daten und Parametern vorhanden sein bzw. erhoben werden. Diese Aufgabe kann durch ein softwaregestütztes Monitoring wesentlich vereinfacht und automatisiert werden.

Rack & Rüther hat genau diesen Weg eingeschlagen. Nach exemplarischen Messungen, die zu Beginn der Analysen durchgeführt wurden, ist man den Schritt zu einer dauerhaften Installation eines Monitoringsystems gegangen, um die Kontinuität zu erhöhen und zielgerichtete Einsparungen generieren zu können.

Datenwege führen zur Energiezentrale

Der erste Schritt auf dem Weg zu einem effizienten Energiemonitoring besteht darin, eine Infrastruktur aufzubauen, die eine automatisierte Übertragung von Daten erlaubt. Bei Rack & Rüther wurden dafür in der ersten Phase Stromzähler eingesetzt, die für die Messungen des Gesamtstroms, Messungen der Kälteanlagen, Messungen der Reifeanlagen, der Druckluftversorgung und weiterer Produktionsanlagen wie zum Beispiel Fleischwolf oder Cutter verantwortlich waren. Über zentrale Signalübertrager mittels Ethernetanschluss (ModBus-Protokoll) waren diese an einen Server angeschlossen. Um eine lückenlose Überwachung zu gewährleisten, installierte man in einem weiteren Schritt Temperaturfühler in den Kühlräumen und einen Außentemperaturfühler. Dabei setzte das Team ebenfalls Module ein, die einen integrierten Signalwandler nutzen, um bessere Messungen zu ermöglichen. Beim Einbau einer neuen Reifeanlage integrierten die Ingenieure von Anfang an eine Kältemengen- und Heißwassermengenmessung, um den Verbrauch der Reifeanlage exakt darstellen zu können. Bei weiteren eventuellen Neuplanungen liegt die Planungssicherheit damit auch deutlich höher.

Durch eine neue Energiezentrale werden die Messgeräte direkt aus der Regelungstechnik ausgelesen und über ein BACNet-Protokoll in den Monitoring-Server (é.Visor) integriert. Die Lösung protokolliert so auch weitere Messdaten aus der Anlagentechnik wie Temperaturen, Drücke und Betriebszustände und macht sie auswertbar.

Verbrauchsdaten vergleichbar machen

Um die gewonnenen Energieverbrauchsdaten vergleichbar zu machen, ist im nächsten Schritt die Bildung von Kennzahlen ausschlaggebend. Bei Rack & Rüther wurden zunächst physikalische Kennzahlen für Kälte- und Wärmemengen in der Reifeanlage gebildet und dann mit Energiepreisen versehen und ausgewertet. Um die Treibergröße weiter aufzu-schlüsseln, berücksichtigte man nun noch die Außentemperatur. Auf diese Weise konnte der Einfluss der Außentemperatur auf die Kältemaschinen ausgerechnet werden.

In Form von Verhältniszahlen bzw. Kennlinien können dann spezifische Kennzahlen in Abhängigkeit ihrer Einflussgrößen dargestellt werden. Die berechneten Verhältniszahlen können zur schnellen und übersichtlichen Erfassung von Abweichungen und der korrekten Beurteilung der Energieeffizienz in der Monitoringsoftware grafisch dargestellt werden. Außerdem kann hier der Energiebedarf auch in Bezug zu anderen Einflussgrößen veranschaulicht werden.

Ein Energiemonitoringsystem bietet somit nicht nur eine hohe Aussagefähigkeit und eine Vielzahl von Analysemöglichkeiten. Es erlaubt gleichzeitig die einfache und übersichtliche Darstellung der aktuellen Situation. Die Verwendung von sogenannten Cockpits ermöglicht genau diesen Überblick. Individuell einstellbare und konfigurierbare Übersichtsseiten berücksichtigen die unterschiedlichen Anforderungen der einzelnen Rollen. Aussagekräftige Darstellungsformen wie Tachometer und Ampeln stellen eine interessante Alternative zu den herkömmlichen Tabellen und Diagrammen dar.

Neben der Darstellung im Cockpit ermöglicht ein gutes Monitoringsystem auch die Erstellung von Berichten, die die Entscheidungsträger regelmäßig über den aktuellen Stand informieren. Auf diese Weise lässt sich der Aufwand für die Berichterstattung deutlich reduzieren und die Objektivität steigern. Darüber hinaus unterstützen die Berichte die Dokumentationspflichten im Rahmen von möglichen Energiemanagementsystemen und dienen als Gesprächsgrundlage bei der Durchführung von Audits. Bei Rack & Rüther wurde ein Energiebericht erstellt, der die Gesamtverbräuche inklusive der Kosten monatlich enthält und den Vergleich zum Vorjahr ermöglicht. Zusätzlich sind die drei größten Stromverbraucher mit den absoluten Kennzahlen enthalten.

Sensibilisierung der Mitarbeiter

Mit Inbetriebnahme einer neuen Kältezentrale können dann auch die Wirkungsgrade der Kälteanlagen integriert werden. Die Visualisierung der Energieverbräuche, z. B. des Reinigungsheißwassers, auf einem Monitor im Betriebsrestaurant ermöglicht außerdem allen Mitarbeitern einen Überblick über die Energieströme im Unternehmen und schafft gleichzeitig eine Sensibilisierung für die Verschwendung von Unternehmensressourcen.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: